Grundlagen des Siebdruckers mit integrierter Heißprägung

Was ist ein Siebdrucker mit Heißprägungsfunktion?

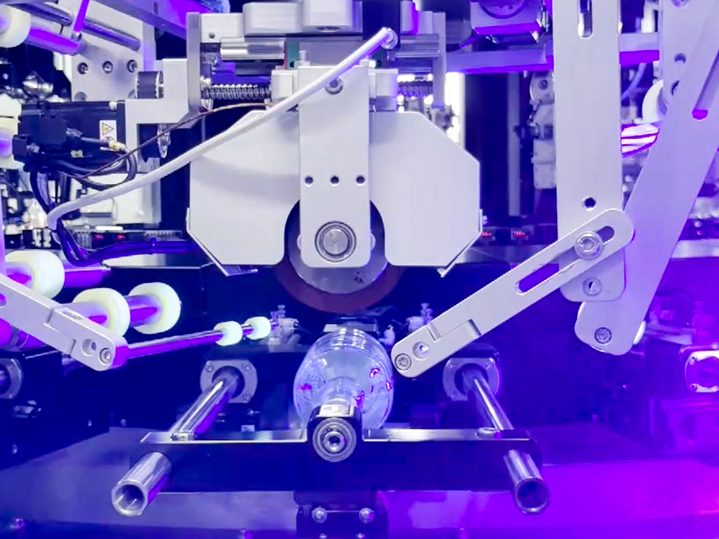

Siebdrucker mit Heißprägebogen kombinieren zwei hochwertige Veredelungsverfahren in einer Maschinenkonfiguration. Das System arbeitet, indem lebendige Farben mittels Siebdruckfarbe aufgetragen werden, während gleichzeitig oder danach metallische Folien oder spezielle Texturen durch beheizte Stempel angebracht werden. Was diese Maschinen im Vergleich zu separaten Geräten auszeichnet, sind integrierte Register-Systeme, die alles präzise ausgerichtet halten, wenn an Materialien wie Verpackungsboxen, Make-up-Dosen und verschiedenen Marketingartikeln gearbeitet wird. Hersteller schätzen diese Integration besonders, da sie die Produktionsprozesse verkürzt, ohne dass Einbußen bei der Optik des Endprodukts entstehen.

Wie die Kombination aus Siebdruck und Heißprägung die Druckqualität verbessert

Die Kombination dieser Verfahren erzeugt 43 % größere visuelle Wirkung (Packaging Digest 2023) im Vergleich zu Einzelverfahrens-Oberflächen. Metallische Akzente aus dem Heißprägeverfahren kontrastieren mit matten, siebgedruckten Hintergründen, während geprägte Texturen den Druckgrafiken mehr Tiefe verleihen. Der kombinierte Ansatz löst häufige Einschränkungen:

- Siebdruck allein hat Schwierigkeiten mit reflektierenden Oberflächen

- Heißprägen als Stand-alone-Verfahren kann keine opaken Farbflächen erzeugen

Die branchenweite Einführung nahm zu 68 % (2020–2023) da Marken wie Luxusuhrenhersteller und Kosmetikproduzenten hochkontrastvolle Veredelungen verlangen.

Wesentliche Komponenten integrierter Siebdruck- und Heißprägemaschinen

Fortgeschrittene Hybridsysteme beinhalten:

| CompoNent | Funktion | Einfluss auf die Ausgabegüte |

|---|---|---|

| Doppelregistrierwalzen | Richtet Bildschirmrahmen und Folienblätter mit einer Genauigkeit von ±0,1 mm aus | Beseitigt Ghosting-/Ausrichtungsfehler |

| Modulare Heizplatten | Hält 140–160 °C für die Foliendurchdringung aufrecht | Verhindert vorzeitiges Abkühlen |

| Hybride Tinte-/Folienzuführungen | Bringt UV-Tinten und Folien gleichzeitig auf | Reduziert den Substrathandling um 75 % |

Diese Systeme priorisieren substratvielfalt , behandeln Materialien von gehärtetem Glas bis hin zu dünnwandigen Kunststoffen, ohne Verzug zu verursachen. Beheizte Vakuumbetten gewährleisten die Flachheit während mehrstufiger Prozesse, während keramikbeschichtete Siebe einer langen Belastung durch Heißprägeformen standhalten.

Marktnachfrage treibt die Einführung von hybriden Siebdruck- und Heißprägeverfahren voran

Steigende Verbraucherpräferenz für metallische Oberflächen und strukturierte Verpackungen

Heutige Käufer neigen dazu, hochwertige Produkte mit dem zu verbinden, wie sich etwas anfühlt und aussieht, wenn sie es in die Hand nehmen. Das erklärt, warum wir einen so starken Anstieg bei Anfragen nach metallischen Folienakzenten auf Produktverpackungen gesehen haben – tatsächlich etwa das Dreifache im Vergleich zu 2021. Große Unternehmen setzen heutzutage zunehmend auf Siebdruck in Kombination mit Heißprägetechniken. Sie tragen glänzende goldene oder silberne Folien direkt über ihre siebgedruckten Grafiken auf und erzeugen so Tiefeneffekte, die herkömmliche digitale Drucker nicht erreichen können. Diese Kombination eignet sich besonders gut für die wachsende Zahl von Menschen, die Textur auf ihren Etiketten wünschen. Betrachten Sie beim nächsten Gang durch einen Kosmetikladen oder Spirituosenshop, wie viele Produkte erhabene Logos in Kombination mit metallischen Farben aufweisen. Diese Verpackungen heben sich auf überfüllten Regalen wirklich ab, dank des Kontrasts zwischen glatten Oberflächen und den auffälligen metallischen Elementen.

Branchenwachstum: 68 % Zunahme der Nachfrage nach kombinierter Druckveredelung (2020–2023)

Die schnelle Expansion des hybriden Drucksektors spiegelt umfassendere industrielle Veränderungen wider:

- Verarbeiter im Verpackungsbereich berichten von 40 % kürzeren Auftragsdurchlaufzeiten, wenn sie Siebdruck und Heißprägung inline integrieren

- Verbesserungen bei der Substratvielseitigkeit ermöglichen die gleichzeitige Nutzung von UV-härtbaren Farben und wärmeempfindlichen Folien

- Eine Benchmark-Studie der Druckindustrie aus dem Jahr 2023 ergab, dass mittlerweile 68 % der hochwertigen Verpackungen zwei dekorative Techniken kombinieren

Diese Wachstumsentwicklung entspricht den Anforderungen der Luxusbranche, die eine Registergenauigkeit von 0,1 mm erfordert – eine zentrale Stärke moderner mit einem Durchmesser von mehr als 50 cm3 konfigurationen.

Anwendungen im Bereich Luxusverpackungen und Markendifferenzierung

Marken erzielen ziemlich beeindruckende Ergebnisse, wenn sie Berührung und Sehen in ihren Verpackungsdesigns kombinieren. Limitierte Parfümverpackungen und Weinfalschen mit aufwendigen geprägten Verschlüssen haben laut dem neuesten Packaging Neuroscience Report aus dem Jahr 2024 die Markenbekanntheit um rund 23 % gesteigert. Bei kleineren Auflagen erzeugt der Siebdruck in Kombination mit Heißprägung ein exklusives Gefühl, ohne das Budget zu sprengen. Das ist auch sinnvoll, da fast zwei Drittel der Käufer bereit sind, mehr für Verpackungen zu bezahlen, die handgefertigt oder künstlerisch wirken. Selbst im pharmazeutischen Bereich, wo Funktionalität am wichtigsten ist, setzen Unternehmen diese Techniken zunehmend für Sicherheitszwecke ein. Denken Sie an Folienversiegelungen auf Arzneimittelverpackungen, die anzeigen, ob die Verpackung geöffnet wurde, während gleichzeitig wichtige Sicherheitshinweise darunter sichtbar bleiben. Es ist quasi eine Mehrfachwirkung auf einmal.

Workflow-Prinzipien: Optimierung von Reihenfolge und Kompatibilität beim Siebdruck mit Heißprägung

Heißprägen vor oder nach dem Siebdruck: Welche Reihenfolge liefert bessere Ergebnisse?

Laut kürzlichen Studien des Packaging Science Quarterly aus dem Jahr 2023 verbessert sich die Haftung von Metallfolie auf Oberflächen um etwa 42 %, wenn das Heißprägen nach dem Siebdruck erfolgt. Der Grund dafür? Diese Reihenfolge verhindert, dass die Tinte den Foliendruckprozess stört, und ermöglicht es den bedruckten Bereichen, der beim Prägen üblichen Hitze zwischen 120 und 150 Grad Celsius besser standzuhalten. Interessant wird es jedoch bei strukturierten Materialien, bei denen zuerst geprägt werden muss, bevor Tintenschichten aufgetragen werden. Wenn man in solchen Fällen die Reihenfolge umkehrt, beschleunigt sich der Prozess tatsächlich um etwa 28 %, was diese Vorgehensweise je nach Produktionsanforderung durchaus erwägenswert macht.

Überwindung von Haftungsproblemen zwischen Folie und siebgedruckten Tinten

Haftungsfehler treten in 35 % der hybriden Workflows aufgrund inkompatibler Trockenzeiten und Oberflächenenergien auf. Führende Hersteller empfehlen:

- Vorbehandlungsprozesse, die die Oberflächenenergie des Substrats auf 48 dyne/cm erhöhen

- UV-härtende Tinte mit einer Verlängerung von 5% bei Bruch für die Folieverträglichkeit

- 30 90 Sekunden Aufenthaltszeiten zwischen den Verfahren zur Stabilisierung von Tintenfolien

Die Kombination von Tinte, Substrat und Folie für eine nahtlose Integration

Eine Materialkompatibilitätsstudie aus dem Jahr 2024 ergab, dass Polyesterfolien am effektivsten mit:

| Materialkombination | Erfolgsrate | Optimale Temperatur |

|---|---|---|

| PVC + Lösungsmitteltinte | 82% | 135 °C |

| PET + UV-Tinte | 94% | 145°C |

| Papier + Wasser | 68% | 125°C |

Polyethylensubstrate erfordern eine spezielle Koronabehandlung (12 kW), um eine 60%ige Tinte/Folien-Adhäsionsrate zu erreichen.

Vergleich von Industriepraktiken: Die richtige Balance für Ihre Produktionslinie finden

Halbautomatische Systeme halten eine um 18% höhere Registrierungsgenauigkeit (±0,15 mm) als manuelle Einstellungen bei, während voll integrierte Leitungen die Umschaltzeit um 40% reduzieren (FlexoTech 2023). Modularisierte Konfigurationen ermöglichen jedoch eine schrittweise Einführung, wobei 73% der Konverter mit separaten Siebdruck- und Warmdruckgeräten beginnen, bevor sie auf kombinierte Systeme umsteigen.

Wirkliche Erfolge: Fallstudie in der Verpackung mit Schirmdruck und Warmdruck

Luxus-Kosmetikmarke erreicht Premium-Finish mit integriertem Prozess

Eine Luxus-Schönheitsfirma hatte Schwierigkeiten, eine spezielle Verpackung zu entwickeln, die auf rauen Oberflächen mit glänzenden Metallschnipseln versehen war. Das Designteam fand Erfolg, indem es Siebdrucktechniken mit Warmdruck in einem Schlag kombinierte, was es ihnen ermöglichte, sehr präzise Ergebnisse zu erzielen, etwa 0,15 Millimeter genau für die Platzierung der Folie auf umweltfreundliche Pappe. Diese kluge Kombination von Methoden erlaubt ihnen, diese schönen, berührbaren goldene Details direkt über die matten Druckmuster hinzuzufügen. Kunden mochten es auch, laut einer aktuellen Marktforschung, die nach der Einführung von Premium Packaging Insights im vergangenen Jahr eine Zufriedenheitsrate von etwa 90 Prozent zeigte.

40% Reduzierung der Produktionszeit durch Inline-Screening und Warmdruck

Bei einem kürzlich durchgeführten Test in einer Produktionseinrichtung für Geschenkkartons haben moderne Siebdrucker mit Warmdrucktechnik praktisch alle mühsamen manuellen Schritte beseitigt, bei denen die Arbeiter zwischen den verschiedenen Fertigungsphasen mit Substraten umgehen mussten. Die Spielveränderung waren diese servo-getriebenen Folie-Fütterungen, gepaart mit UV-gehärteten Tinten, die die Wartezeit für die Härtung von 8 Minuten auf nur 45 Sekunden pro Blatt reduzierten. Ziemlich beeindruckend, wenn man darüber nachdenkt. Für eine europäische Druckerei, die sich auf Luxusgüter spezialisiert hat, waren diese Inline-Fähigkeiten ein großer Unterschied. Sie konnten eine Bestellung für 12.000 Parfümkisten drei ganze Tage vor dem Zeitplan abschließen, verglichen mit ihren alten Methoden, nach den neuesten Daten aus dem Packaging Efficiency Report 2024. Diese Art von Geschwindigkeitssteigerung bedeutet nicht nur Zeitersparnis, sondern eröffnet auch Möglichkeiten für ein besseres Lagermanagement und eine schnellere Reaktion auf Kundenanforderungen.

Ausgleich von Kosten und Qualität bei der Verbesserung des Druckvolumens

Ein nordamerikanischer Wandler reduzierte durch koordiniertes Siebdruck- und Warmstempelverfahren die Spezialfarbenverschwendung um 28%. Erreichte wichtigste Kennzahlen:

| Metrische | Traditioneller Prozess | Integriertes System | Verbesserung |

|---|---|---|---|

| Genauigkeit der Folieausrichtung | ± 0,3 mm | ±0,1 mm | 67% |

| Energieverbrauch bei der Trocknung von Tinte | 15 kWh/1k Einheiten | 9 kWh/1.000 Einheiten | 40% |

| Umschaltungsdauer | 42 Minuten | 18 Minuten | 57% |

Die Betriebsdaten zeigen, dass integrierte Siebdrucke und Warmdrucksysteme zwar eine um 15 bis 20% höhere Anfangsinvestition erfordern, aber bei mehr als 50.000 Produktionsmengen 35% geringere Einheitskosten erzielen.

Zukunftstrends und ROI-Strategie für Bildschirmdrucker mit Warmdrucksystemen

Neue Geräte: Präzision, Automatisierung und KI-gesteuerte Ausrichtungssysteme

Siebdrucker mit Heißprägebefähigungen beginnen heutzutage, KI-Ausrichtungssysteme zu integrieren. Diese intelligenten Systeme können die Folienposition während des Produktionslaufs dynamisch anpassen. Branchenberichte weisen darauf hin, dass diese Technologie den Materialverschnitt in der Einrichtephase reduziert und gleichzeitig die Registergenauigkeit bei etwa 0,1 Millimeter hält, selbst bei komplexen Mustern. Die Maschinen sind außerdem mit IoT-Sensoren ausgestattet, die kontinuierlich den Druck und den täglichen Folienverbrauch überwachen. Diese Überwachung ermöglicht es Technikern, potenzielle Probleme frühzeitig zu erkennen, sodass Fabriken unerwartete Stillstände bei engen Fristen vermeiden können.

Maximierung der Kapitalrendite trotz hoher Anfangsinvestitionskosten

Obwohl Hybridmaschinen erhebliche Vorabinvestitionen erfordern, amortisieren Hersteller die Kosten typischerweise innerhalb von 3 bis 5 Jahren durch:

- 30 % schnellere Produktionsgeschwindigkeiten dank automatisierter Substratbeförderung

- 25 % weniger Materialverschnitt durch präzise Registrierungssteuerung

- Verlängerte Gerätelebensdauer durch intelligente Verschleißteilverfolgung

Strategische Finanzierungsmodelle wie die schrittweise Implementierung helfen Unternehmen, Technologien zu übernehmen, ohne die Liquidität zu beeinträchtigen.

Best Practices zur Steigerung der Effizienz und Verringerung von Engpässen in der Druckveredelung

| Praxis | Auswirkungen |

|---|---|

| Modulares Maschinendesign | 50 % schnellere Substratwechsel |

| Querqualifizierte Bediener | 40 % weniger Fehler bei Prozessübergaben |

| Zentrale Auftragsverfolgung | 35 % kürzere Genehmigungszyklen |

Regelmäßige Workflow-Audits identifizieren Redundanzen zwischen Druck- und Prägephasen, wobei führende Werke nach Optimierung eine um 28 % höhere Durchsatzleistung melden.

FAQ

Welche Vorteile ergeben sich aus der Kombination von Siebdruck und Heißprägung?

Die Kombination von Siebdruck und Heißprägung verstärkt die visuelle Wirkung, indem lebendige Farben mit metallischen Folien kombiniert werden, was Tiefe und Textur erzeugt, die mit Einzelverfahren nicht erreichbar sind.

Warum ist die Reihenfolge von Heißprägung und Siebdruck wichtig?

Die Reihenfolge beeinflusst die Haftung der Folie und die Prozessgeschwindigkeit. Üblicherweise verbessert die Heißprägung nach dem Siebdruck die Folienhaftung, doch das Vertauschen der Reihenfolge kann bei strukturierten Materialien vorteilhaft sein.

Für welche Materialien eignet sich die integrierte Anwendung von Siebdruck und Heißprägung am besten?

Die Systeme verarbeiten eine Vielzahl von Substraten, darunter gehärtetes Glas, dünne Kunststoffe und umweltfreundliche Papierkartone, wobei spezialisierte Behandlungen die Adhäsion verbessern.

Wie wirkt sich die Integration auf Produktionszeiten und Kosten aus?

Integrierte Systeme reduzieren die Produktionszeiten erheblich, da weniger manuelle Schritte erforderlich sind, und führen bei hohen Stückzahlen zu niedrigeren Kosten pro Einheit, trotz höherer Anfangsinvestition.

Inhaltsverzeichnis

- Grundlagen des Siebdruckers mit integrierter Heißprägung

- Marktnachfrage treibt die Einführung von hybriden Siebdruck- und Heißprägeverfahren voran

-

Workflow-Prinzipien: Optimierung von Reihenfolge und Kompatibilität beim Siebdruck mit Heißprägung

- Heißprägen vor oder nach dem Siebdruck: Welche Reihenfolge liefert bessere Ergebnisse?

- Überwindung von Haftungsproblemen zwischen Folie und siebgedruckten Tinten

- Die Kombination von Tinte, Substrat und Folie für eine nahtlose Integration

- Vergleich von Industriepraktiken: Die richtige Balance für Ihre Produktionslinie finden

- Wirkliche Erfolge: Fallstudie in der Verpackung mit Schirmdruck und Warmdruck

- Zukunftstrends und ROI-Strategie für Bildschirmdrucker mit Warmdrucksystemen

-

FAQ

- Welche Vorteile ergeben sich aus der Kombination von Siebdruck und Heißprägung?

- Warum ist die Reihenfolge von Heißprägung und Siebdruck wichtig?

- Für welche Materialien eignet sich die integrierte Anwendung von Siebdruck und Heißprägung am besten?

- Wie wirkt sich die Integration auf Produktionszeiten und Kosten aus?