Entendendo a Integração da Impressora Serigráfica com Estampagem a Quente

O que é uma Impressora Serigráfica com Capacidade de Estampagem a Quente?

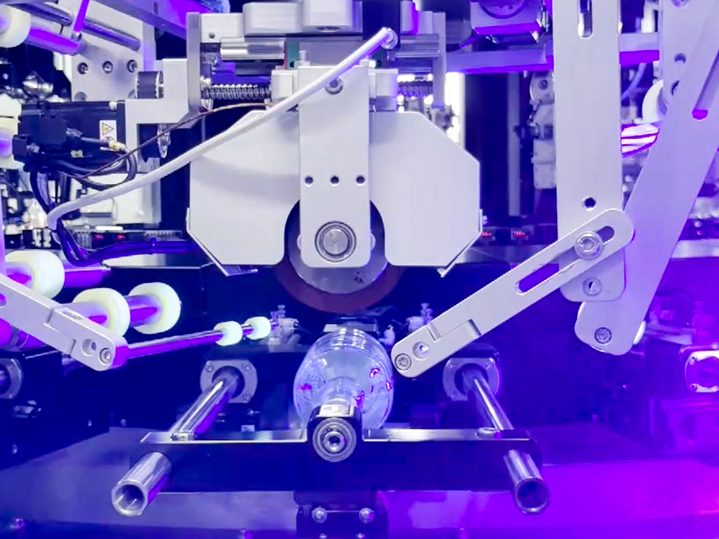

Impressoras serigráficas equipadas com capacidades de estampagem a quente combinam dois métodos de acabamento de alta qualidade em uma única configuração de máquina. O sistema funciona imprimindo cores vibrantes por meio de tinta serigráfica, ao mesmo tempo ou após aplicar folhas metálicas ou texturas especiais por meio de matrizes aquecidas. O que diferencia essas máquinas de unidades separadas são seus sistemas de registro integrados, que mantêm tudo alinhado corretamente ao trabalhar com materiais como caixas de embalagem, potes de maquiagem e diversos itens promocionais. Os fabricantes consideram essa integração particularmente valiosa porque reduz etapas de produção sem comprometer a aparência do produto final.

Como a Combinação de Serigrafia e Estampagem a Quente Melhora a Qualidade da Impressão

A combinação desses métodos cria 43% maior impacto visual (Packaging Digest 2023) em comparação com acabamentos de processo único. Acentos metálicos provenientes da estampagem a quente contrastam com fundos foscos impressos por serigrafia, enquanto texturas em relevo adicionam tridimensionalidade aos gráficos impressos. A abordagem dupla resolve limitações comuns:

- A serigrafia isolada tem dificuldades com acabamentos reflexivos

- A estampagem a quente isolada não consegue alcançar blocos de cor opacos

A adoção pela indústria cresceu 68% (2020–2023) à medida que marcas como fabricantes de relógios de luxo e produtores de skincare exigem acabamentos com alto contraste.

Componentes Principais das Máquinas Integradas de Serigrafia e Estampagem a Quente

Sistemas híbridos avançados incluem:

| Componente | Função | Impacto na Qualidade da Produção |

|---|---|---|

| Roletes de duplo registro | Alinha quadros da tela e folhas de película com precisão de ±0,1 mm | Elimina erros de fantasma/alinhamento |

| Placas aquecidas modulares | Mantém temperatura entre 140–160°C para aderência da película | Evita resfriamento prematuro |

| Alimentadores híbridos de tinta e película | Aplica simultaneamente tintas UV e películas | Reduz o manuseio do substrato em 75% |

Esses sistemas priorizam versatilidade de substratos , manipulando materiais desde vidro temperado até plásticos finos sem deformação. Camas a vácuo aquecidas garantem planicidade durante processos múltiplos, enquanto telas com revestimento cerâmico resistem à exposição prolongada a matrizes de estampagem a quente.

Demanda do Mercado Impulsiona a Adoção da Impressão Serigráfica Híbrida e Estampagem a Quente

Crescente Preferência do Consumidor por Acabamentos Metálicos e Embalagens com Textura

Os consumidores atuais tendem a associar produtos de alta qualidade à forma como algo se sente e se parece quando o pegam. Isso explica por que vimos um aumento tão grande na demanda por toques de folha metálica nas embalagens de produtos – cerca de três vezes mais do que em 2021, para ser exato. Grandes empresas estão recorrendo atualmente à impressão serigráfica combinada com técnicas de hot stamping. Elas aplicam essas folhas brilhantes douradas ou prateadas diretamente sobre as artes serigráficas, criando efeitos de profundidade que impressoras digitais comuns simplesmente não conseguem igualar. A combinação funciona particularmente bem para o número crescente de pessoas que desejam textura em seus rótulos. Dê uma volta por qualquer loja de cosméticos ou bebidas alcoólicas e repare quantos produtos têm logotipos em relevo combinados com cores metálicas. Essas embalagens realmente se destacam nas prateleiras cheias devido ao contraste entre superfícies lisas e esses elementos metálicos chamativos.

Crescimento do Setor: Aumento de 68% na Demanda por Aprimoramento Combinado de Impressão (2020–2023)

A rápida expansão do setor de impressão híbrida reflete mudanças industriais mais amplas:

- Transformadores de embalagens relatam ciclos de pedidos 40% mais curtos ao integrar serigrafia e estampagem a quente em linha

- Melhorias na versatilidade de substratos permitem o uso simultâneo de tintas curáveis por UV e folhas sensíveis ao calor

- Um Estudo de Referência da Indústria Gráfica de 2023 constatou que 68% das embalagens de alta gama agora combinam 2 técnicas decorativas

Essa trajetória de crescimento alinha-se aos setores de luxo que exigem precisão de registro de 0,1 mm – uma característica essencial dos modernos impressora de tela com estampagem a quente configurações.

Aplicações em Embalagens de Luxo e Diferenciação de Marca

As marcas estão obtendo resultados bastante impressionantes ao combinar tato e visão em seus designs de embalagem. Caixas de perfumes de edição limitada e garrafas de vinho com tampas em relevo sofisticadas demonstraram aumentar a lembrança da marca em cerca de 23%, segundo o mais recente relatório de Neurociência da Embalagem de 2024. Para tiragens menores, a serigrafia combinada com estampagem a quente cria uma sensação de exclusividade sem onerar demasiadamente os custos. Isso faz sentido, já que quase dois terços dos consumidores estão dispostos a pagar mais por embalagens que pareçam artesanais ou feitas à mão. Mesmo no setor farmacêutico, onde a praticidade é essencial, empresas estão começando a usar essas mesmas técnicas com fins de segurança. Pense nas tampas de folha metálica em embalagens de medicamentos que indicam se houve violação, ao mesmo tempo em que exibem informações importantes de segurança por baixo. É basicamente vencer em múltiplos aspectos ao mesmo tempo.

Princípios de Fluxo de Trabalho: Otimização da Sequência e Compatibilidade na Impressora Serigráfica com Estampagem a Quente

Estampagem a Quente Antes ou Depois da Serigrafia: Qual Ordem Proporciona Melhores Resultados?

De acordo com estudos recentes da Packaging Science Quarterly de 2023, há um aumento de cerca de 42% na aderência do filme metálico às superfícies quando a estampagem a quente é realizada após a serigrafia. O motivo? Essa ordem evita que a tinta interfira no processo de aplicação do filme e permite que as áreas impressas resistam melhor ao calor da estampagem, que normalmente varia entre 120 e 150 graus Celsius. No entanto, o cenário se torna interessante para materiais com texturas que precisam de um primeiro passo de gravação em relevo antes da aplicação das camadas de tinta. Quando o processo é invertido, na verdade, ele se torna cerca de 28% mais rápido nesses casos especiais, tornando-o uma opção viável dependendo exatamente do que precisa ser produzido.

Superando Desafios de Aderência Entre Filme Metálico e Tintas Serigráficas

Falhas de aderência ocorrem em 35% dos fluxos de trabalho híbridos devido a incompatibilidades nos tempos de secagem e nas energias superficiais. Os principais fabricantes recomendam:

- Processos de pré-tratamento que aumentam a energia superficial do substrato para 48 dyne/cm

- Tintas curáveis por UV com 5% de alongamento na ruptura para compatibilidade com folhas metálicas

- tempos de permanência entre 30 e 90 segundos entre processos para estabilizar as camadas de tinta

Compatibilização de Tinta, Substrato e Folha para Integração Perfeita

Um estudo de compatibilidade de materiais de 2024 revelou que as folhas de poliéster aderem mais eficazmente com:

| Combinação de materiais | Taxa de Sucesso | Temperatura ideal |

|---|---|---|

| PVC + Tinta Solvente | 82% | 135°C |

| PET + Tinta UV | 94% | 145°C |

| Papel + Base Aquosa | 68% | 125°C |

Substratos de polietileno requerem tratamento corona especializado (12 kW) para atingir taxas de adesão tinta/folha de 60%.

Práticas Industriais Comparadas: Encontrando o Equilíbrio Ideal para sua Linha de Produção

Sistemas semiautomáticos mantêm uma precisão de registro 18% maior (±0,15 mm) do que configurações manuais, enquanto linhas totalmente integradas reduzem o tempo de troca em 40% (FlexoTech 2023). No entanto, configurações modulares permitem uma adoção gradual, com 73% dos transformadores iniciando com unidades separadas de serigrafia e hot stamping antes de migrar para sistemas combinados.

Sucesso na Prática: Estudo de Caso em Embalagens com Serigrafia e Hot Stamping

Marca de Cosméticos de Luxo Alcança Acabamento Premium Usando Processo Integrado

Uma empresa de beleza de luxo enfrentou dificuldades ao tentar criar embalagens de edição especial que exigiam acabamentos metálicos brilhantes sobre superfícies com textura rugosa. A equipe de design obteve sucesso ao combinar técnicas de serigrafia com estampagem a quente em um único processo, o que permitiu resultados extremamente precisos, com exatidão de cerca de 0,15 milímetros no posicionamento da folha sobre materiais de papelão ecológico. Essa combinação inteligente de métodos possibilitou adicionar aqueles detalhes dourados táteis diretamente sobre os designs impressos foscos. Os clientes também adoraram, segundo pesquisas de mercado recentes que indicam cerca de 90 por cento de taxa de satisfação após o lançamento, conforme relatado pela Premium Packaging Insights no ano passado.

redução de 40% no Tempo de Produção por meio de Serigrafia e Estampagem a Quente em Linha

Em um teste recente em uma fábrica de produção de caixas de presente, impressoras modernas com tela equipadas com tecnologia de estampagem a quente eliminaram praticamente todos os tediosos passos manuais nos quais os trabalhadores tinham que manipular substratos entre diferentes fases de acabamento. Os diferenciais foram esses alimentadores de folhas servocontrolados combinados com tintas curadas por UV, que reduziram o tempo de espera para cura de 8 minutos inteiros para apenas 45 segundos por folha. Bastante impressionante quando se pensa nisso. Para uma empresa europeia de impressão especializada em produtos de luxo, essas capacidades integradas fizeram uma grande diferença. Eles conseguiram concluir um pedido de 12.000 caixas de perfume três dias inteiros antes do prazo, comparado aos métodos anteriores, segundo os dados mais recentes do Relatório de Eficiência de Embalagem de 2024. Esse tipo de aumento de velocidade não se trata apenas de economizar tempo, mas também abre possibilidades para uma melhor gestão de estoque e resposta mais rápida às demandas dos clientes.

Equilibrando Custo e Qualidade no Realce de Impressão de Alta Volume

Um conversor norte-americano reduziu o desperdício de tintas especiais em 28% por meio de fluxos de trabalho coordenados de serigrafia e estampagem a quente. Métricas-chave alcançadas:

| Metricidade | Processo Tradicional | Sistema Integrado | Melhoria |

|---|---|---|---|

| Precisão no alinhamento da folha | ± 0,3 mm | ±0,1mm | 67% |

| Consumo energético na secagem da tinta | 15 kWh/1k unidades | 9 kWh/1k unidades | 40% |

| Tempo de troca | 42 minutos | 18 minutos | 57% |

Dados operacionais mostram que, embora os sistemas integrados de serigrafia e estampagem a quente exijam um investimento inicial 15–20% maior, eles proporcionam custos por unidade 35% menores em volumes de produção superiores a 50.000 unidades.

Tendências Futuras e Estratégia de ROI para Impressoras Serigráficas com Sistemas de Estampagem a Quente

Equipamentos de Nova Geração: Precisão, Automação e Sistemas de Alinhamento Baseados em IA

Impressoras serigráficas equipadas com capacidades de estampagem a quente estão começando a incorporar sistemas de alinhamento com IA atualmente. Esses sistemas inteligentes podem ajustar automaticamente a colocação da folha durante a produção. Relatórios do setor indicam que essa tecnologia reduz o desperdício de materiais nas fases de configuração, mantendo o registro com precisão de cerca de 0,1 milímetro, mesmo para padrões complexos. As máquinas também vêm com sensores IoT que monitoram a pressão aplicada e a quantidade de folha utilizada ao longo do dia. Esse monitoramento permite que os técnicos identifiquem possíveis problemas antes que se tornem sérios, evitando paradas inesperadas em períodos de prazos apertados.

Maximizando o Retorno sobre Investimento Apesar dos Altos Custos Iniciais de Configuração

Embora as máquinas híbridas exijam um investimento inicial substancial, os fabricantes normalmente recuperam os custos em 3 a 5 anos por meio de:

- 30% mais velocidade na produção graças à manipulação automatizada do substrato

- redução de 25% no desperdício de material por meio de controles precisos de registro

- Vida útil prolongada dos equipamentos por meio do monitoramento inteligente de peças sujeitas a desgaste

Modelos estratégicos de financiamento, como implementação em fases, ajudam as empresas a adotar tecnologia sem comprometer o fluxo de caixa

Práticas recomendadas para melhorar a eficiência e reduzir gargalos no acabamento gráfico

| Prática | Impacto |

|---|---|

| Design modular da máquina | trocas de substrato 50% mais rápidas |

| Operadores com treinamento multidisciplinar | 40% menos erros na transição entre processos |

| Rastreamento centralizado de trabalhos | ciclos de aprovação 35% mais curtos |

Auditorias regulares de fluxo de trabalho identificam redundâncias entre as etapas de impressão e estampagem, com as principais fábricas relatando 28% mais produtividade após a otimização.

Perguntas Frequentes

Quais são os benefícios de combinar serigrafia com estampagem a quente?

A combinação de serigrafia com estampagem a quente aumenta o impacto visual ao misturar cores vibrantes com folhas metálicas, criando profundidade e textura que acabamentos de processo único não conseguem alcançar.

Por que a ordem da estampagem a quente e da serigrafia é importante?

A ordem afeta a aderência da folha e a velocidade do processo. Normalmente, a estampagem a quente após a serigrafia melhora a aderência da folha, mas inverter a ordem pode beneficiar materiais texturizados.

Quais materiais são mais adequados para a integração de serigrafia e estampagem a quente?

Os sistemas processam uma variedade de substratos, incluindo vidro temperado, plásticos finos e papéis-cartão ecológicos, com tratamentos especializados que melhoram a adesão.

Como a integração afeta os tempos e custos de produção?

Sistemas integrados reduzem significativamente os tempos de produção devido a menos etapas manuais e resultam em custos menores por unidade em grandes volumes, apesar do investimento inicial mais alto.

Sumário

- Entendendo a Integração da Impressora Serigráfica com Estampagem a Quente

- Demanda do Mercado Impulsiona a Adoção da Impressão Serigráfica Híbrida e Estampagem a Quente

-

Princípios de Fluxo de Trabalho: Otimização da Sequência e Compatibilidade na Impressora Serigráfica com Estampagem a Quente

- Estampagem a Quente Antes ou Depois da Serigrafia: Qual Ordem Proporciona Melhores Resultados?

- Superando Desafios de Aderência Entre Filme Metálico e Tintas Serigráficas

- Compatibilização de Tinta, Substrato e Folha para Integração Perfeita

- Práticas Industriais Comparadas: Encontrando o Equilíbrio Ideal para sua Linha de Produção

- Sucesso na Prática: Estudo de Caso em Embalagens com Serigrafia e Hot Stamping

- Tendências Futuras e Estratégia de ROI para Impressoras Serigráficas com Sistemas de Estampagem a Quente

- Perguntas Frequentes