Die Herausforderung von Kleinauflagen in herkömmlichen Workflows

Warum Kleinauflagen konventionelle analoge und digitale Produktionssysteme belasten

Die herkömmlichen Druckverfahren eignen sich einfach nicht besonders gut für kleine Auflagen, da die Vorbereitung sehr zeitaufwändig ist und viel manuelle Arbeit erfordert. Bei traditionellen analogen Methoden müssen Drucker physische Druckplatten wechseln und Ausrichtungen manuell überprüfen, was viel Zeit in Anspruch nimmt. Selbst digitale Verfahren sind kaum besser, da sie immer noch umfangreiche Vorbereitungen benötigen, bevor der Druck beginnen kann. Bei Aufträgen mit weniger als etwa 500 Stück führen diese Verzögerungen zu unverhältnismäßig hohen Kosten. Aus diesem Grund lehnen viele Druckereien solche kleinen Aufträge entweder ganz ab oder berechnen Zusatzgebühren, die Kunden dazu veranlassen, ihre Bestellungen gründlich zu überdenken.

Hohe Rüstkosten und Stillstandszeiten verringern die Rentabilität bei Kleinserien

Der Wechsel zwischen Aufträgen auf herkömmlichen Druckmaschinen dauert jedes Mal zwischen 22 und fast 40 Minuten, in denen keine eigentliche Arbeit verrichtet wird. Das wird zu einem echten Problem, wenn im Laufe des Tages viele kleine Aufträge bearbeitet werden müssen. Allein die Rüstkosten schlagen mit etwa einem Drittel der Gesamtkosten für die Produktion von weniger als 1.000 Einheiten zu Buche. Ohne eine Mindestauflage können die meisten Unternehmen bei kleineren Druckaufträgen einfach keinen Gewinn erwirtschaften. Branchenkenner wiederholen immer wieder Aussagen wie: „Marken brauchen kurze Auflagen und individualisierten Druck, wenn sie aus ihren Druckausgaben das Beste herausholen wollen“, aber die altmodischen Maschinen sind einfach nicht dafür ausgelegt, solche Aufträge abzuwickeln, ohne massiv Geld zu verlieren.

Arbeitsintensität und Materialverschwendung bei nicht-digitalen Druckverfahren

Sowohl Offset- als auch Siebdruck erfordern erfahrene Hände, um Farben abzustimmen und Druckmaschinen anzupassen, was insbesondere bei kurzen Produktionsauflagen zu erheblichen Arbeitskosten führt. Herkömmliche Druckverfahren erzeugen in den anfänglichen Einrichtungs- und Kalibrierungsphasen etwa 18 bis 25 Prozent mehr Abfallmaterial im Vergleich zu digitalen Optionen. Diese Art von Verschwendung ist heute nicht mehr akzeptabel, wenn Unternehmen jedes noch so kleine Materialstück für ihre Gewinnmargen nutzen müssen. Genau deshalb wechseln derzeit immer mehr Betriebe zu Single-Pass-UV-Tintenstrahldruckern. Diese bewältigen Aufträge mit kurzen Durchlaufzeiten deutlich besser und ermöglichen es Herstellern, wettbewerbsfähig zu bleiben, ohne Qualitätseinbußen hinnehmen zu müssen oder übermäßige Mengen an verschwendetem Material zu produzieren.

Wie die Technologie des Single-Pass-UV-Tintenstrahldrucks die Herausforderungen bei Kurzauflagen löst

Sofortiger Wechsel zwischen Aufträgen ohne mechanische Umkonfiguration erforderlich

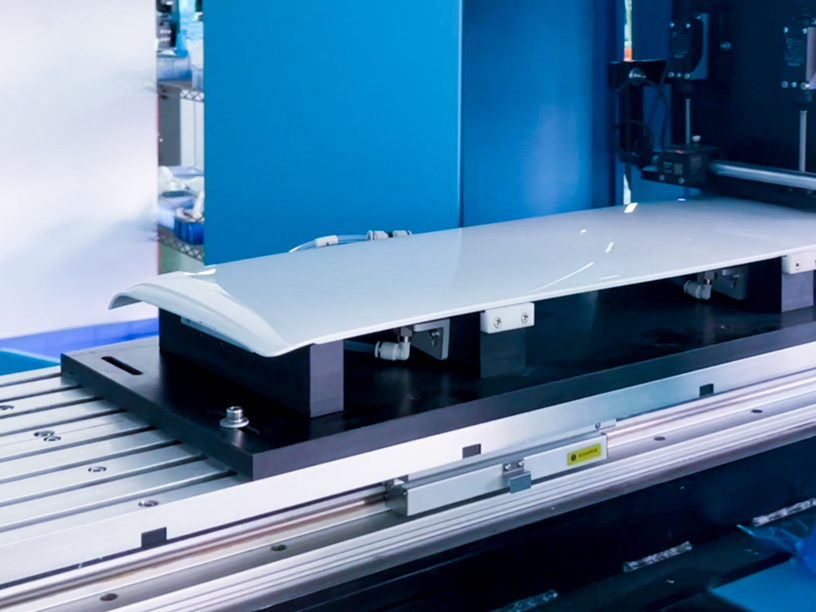

UV-Tintenstrahldrucker in Single-Pass-Konfiguration eliminieren die langwierigen Rüstzeiten, die herkömmliche Druckverfahren belasten. Siebdruck- und Offset-Techniken erfordern zahlreiche physische Anpassungen an Vorlagen, während digitale Systeme problemlos zwischen verschiedenen Druckaufträgen wechseln können. Der Bediener lädt neue Druckdateien ins System, während der Rest weiterhin reibungslos läuft, da die UV-Lampen an ihrem Platz verbleiben und die Druckköpfe nicht neu positioniert werden müssen. Laut einer Studie von Piriz aus dem Jahr 2023 verkürzt diese Methode die Rüstzeit im Vergleich zu älteren Verfahren um etwa drei Viertel. Was bedeutet das praktisch? Plötzlich werden auch kleine Losgrößen wirtschaftlich machbar. Ein Betrieb kann beispielsweise jeweils nur zehn Einheiten produzieren, statt sich aus Kostengründen auf Tausende Einheiten festlegen zu müssen.

Geschwindigkeit des One-Pass-UV-Druckers ermöglicht 70 % schnellere Ausgabe im Vergleich zu Multi-Pass-Systemen

Durch das sofortige Aushärten der Tinte während des einzigen Durchlaufs des Druckkopfs erreichen diese Drucker Geschwindigkeiten von über 300 Fuß pro Minute – 70 % schneller als mehrfach durchlaufende Alternativen, wie die Smithers-Analyse zur digitalen Produktion aus dem Jahr 2024 zeigt. Diese Geschwindigkeit resultiert aus zwei Innovationen:

- Parallel-Druck – Alle Farbkanäle werden gleichzeitig statt nacheinander aufgetragen

- Kontinuierliche Bewegung – Das Substrat bewegt sich ununterbrochen unter statischen, hochdichten Druckköpfen hindurch

Die Effizienz ermöglicht es Herstellern, 12 oder mehr Kurzaufträge pro Schicht abzuschließen, für die zuvor 2–3 Tage benötigt wurden.

Verringertem Tintenverbrauch, Energieverbrauch und Arbeitsaufwand pro Auftrag

Das Single-Pass-System verbraucht tatsächlich etwa 40 Prozent weniger Tinte im Vergleich zu älteren analogen Verfahren, da es jeden Tintentropfen äußerst präzise steuert. Bei der Aushärtung benötigen die UV-LED-Leuchten nur etwa 65 % der Energie, die von den großen, alten Trocknungstunneln verbraucht wird, auf die die meisten Betriebe noch angewiesen sind. Der entscheidende Faktor ist jedoch die Automatisierung. Mit automatisierten Anlagen kann eine Person auf der Produktionsfläche fünfmal so viele Druckaufträge pro Stunde bearbeiten wie früher mit manuellen Pressen möglich war. Diese Effizienz bedeutet, dass Unternehmen nun auch bei kleinen Aufträgen unter 500 Dollar Gewinn erzielen können. Etwas, das früher bei kurzen Auflagen ein Verlustgeschäft war, bringt jetzt Geld in die Kasse.

Skalierung der Kleinserienproduktion durch Automatisierung und Effizienz

Fallstudie: Ein Unternehmen für maßgeschneiderte Verpackungen verdreifacht seinen Durchsatz bei Kleinserien

Ein Verpackungsumformer mit Sitz im Mittleren Westen verzeichnete eine beeindruckende Steigerung der Auftragsabwicklungsgeschwindigkeit um 320 Prozent, nachdem er auf Single-Pass-UV-Tintenstrahldrucker in Kombination mit automatisierten Workflows umgestellt hatte. Die Einrichtung reduzierte die zeitaufwändigen manuellen Druckplattenwechsel um fast 92 %, was besonders wichtig ist, um bei kleinen Chargen eine Farbkonsistenz von 99,6 % Genauigkeit sicherzustellen. Diese Präzision macht einen entscheidenden Unterschied bei kurzfristigen Aufträgen kleinerer Kosmetikunternehmen, die schnelle Abwicklung benötigen. Was früher etwa 15 Aufträge pro Tag waren, stieg nun auf 47, wobei jeder Durchlauf typischerweise etwa 250 Einheiten erreicht. Das ist ein erheblicher Fortschritt für ihre betrieblichen Abläufe.

Automatisierte RIP- und Job-Warteschlangenverwaltung für nahtlose High-Mix-Produktion

Die neueste Generation von UV-Tintenstrahlsystemen bewältigt komplexe Aufgaben mit variablen Daten in etwa 38 Prozent weniger Arbeitsschritten als bei Maschinen aus dem Jahr 2020 beobachtet. Diese Systeme verfügen über Echtzeit-RIP-Engines, die Nistlayouts eigenständig optimieren und gleichzeitig jeden Tropfen auf Qualität prüfen. Was bedeutet das für Bediener? Sie können tatsächlich mehr als ein Dutzend verschiedene Design-Dateien in der Warteschlange stapeln und die Nacht über unbeaufsichtigt arbeiten lassen. Die Automatisierung hat auch die frustrierenden Wartezeiten zwischen Druckaufträgen deutlich reduziert – von rund 22 Minuten Stillstandszeit auf jetzt knapp unter eineinhalb Minuten.

Laufzeit maximieren: Herausforderung der Unterlastung von Hochgeschwindigkeitsdruckern begegnen

Eindringige UV-Drucker in Produktionsstätten für Musterkits erreichen eine Verfügbarkeit von 86 % durch automatisierte Düsen-Reinigungssysteme, die über 4.000 Wartungszyklen zwischen technischen Eingriffen durchführen. Dies steht im Gegensatz zu mehrgängigen Systemen, die alle 2,5 Betriebsstunden manuell gereinigt werden müssen – eine inkonsistente Arbeitsabfolge, die bei kleinen Chargen unter 500 Einheiten 31 % der potenziellen Kapazität verschwendet.

Steigerung der Rentabilität bei kundenspezifischen und personalisierten Druckanwendungen

Erschließung von Nischenmärkten mit personalisierten Etiketten, Dekoren und variablen Daten

Der Bereich des individuellen Drucks boomt derzeit regelrecht und macht laut Prognose der Marktdaten aus dem Jahr 2024 etwa 28 % des gesamten Umsatzwachstums im kommerziellen Druck aus. Die Leute möchten heutzutage ihre Produkte personalisiert haben, egal ob es sich um Verpackungen für Produkte, Dekorationen für Veranstaltungen oder Marketingmaterial handelt, das direkt auf sie zugeschnitten ist. Dank der Variablen-Datendruck-Technologie können Unternehmen maßgeschneiderte Artikel in großem Umfang herstellen. Nehmen Sie zum Beispiel jene Single-Pass-UV-Tintenstrahldrucker – sie können über 10.000 verschiedene Designs in einem Durchgang verarbeiten, ohne die Produktion unterbrechen zu müssen, wodurch kleine Losgrößen finanziell tatsächlich lohnenswert werden. Eine 2022 von der Europäischen Vereinigung der Druck- und Digitalmedienbranche veröffentlichte Studie hat außerdem etwas Interessantes ergeben: Personalisierte Printkampagnen erzielen etwa 30 % bessere Kundenreaktionen als reguläre Massenkampagnen.

Vollfarbige Individualisierungsflexibilität mit Single-Pass-UV-Tintenstrahldrucksystemen

Moderne UV-Tintenstrahltechnologie unterstützt 98 % der Pantone-Farben in einem einzigen Durchgang bei gleichbleibender 1.200-dpi-Auflösung – entscheidend für Anwendungen im Luxus-Branding mit metallischen Akzenten oder strukturierten Oberflächen. Dadurch entfallen die Einschränkungen des herkömmlichen CMYK-Verfahrens, sodass B2B-Druckereien komplexe Individualisierungswünsche innerhalb von 24 Stunden bearbeiten können.

ROI-Vorteile für Early Adopter im B2B-Kundendrucksegment

Unternehmen, die damit begonnen haben, skalierbare Personalisierungstechnologien einzusetzen, erzielen beeindruckende Ergebnisse. Ihre Bruttomargen bei Kleinserienaufträgen liegen etwa 42 % höher als bei herkömmlichen Offsetdruckverfahren. Der Markt für Software zur personalisierten Druckgestaltung wird voraussichtlich stark wachsen und laut aktuellen Branchenberichten bis 2026 einen Wert von rund 2,2 Milliarden US-Dollar erreichen. Für Unternehmen, die aktuell ernsthaft in die Automatisierung von UV-Tintenstrahldruck investieren, besteht echtes Potenzial, in Nischenmärkten mit hohem Individualisierungsbedarf bessere Preise durchzusetzen. Denken Sie an spezialisierte Etiketten für Medizinprodukte oder Sondereditionen von Produktverpackungen, die sich im Regal abheben.

Single-Pass- vs. Multi-Pass-UV-Drucker: Die beste Wahl für die Kleinserienfertigung

Vergleich von Geschwindigkeit, Auflösung und Betriebswartung

Der Single-Pass-UV-Tintenstrahldrucker erledigt seine Arbeit in einem Durchgang über das Material hinweg, wodurch er laut der Smithers-Studie des vergangenen Jahres etwa 70 Prozent schneller läuft als die Mehrpass-Alternativen. Mehrpass-Modelle tragen Tinte in mehreren Arbeitsgängen schichtweise auf, um eine besonders scharfe Bildqualität zu erreichen, manchmal mit mehr als 1200 Punkten pro Zoll. Allerdings gibt es hier einen Kompromiss, da diese Geräte tendenziell mehr bewegliche Teile und kompliziertere Mechaniken im Inneren haben. Was die Single-Pass-Systeme auszeichnet, ist ihre Fähigkeit, Ausrichtungsprobleme und Wartungszeiten zu reduzieren, da sie keine wiederholten Hin-und-her-Bewegungen benötigen. Für kleinere Druckaufträge, bei denen Geschwindigkeit wichtiger ist als pixelgenaue Details, sind diese Drucker in der Praxis sehr sinnvoll.

| Faktor | Single-Pass-UV-Drucker | Mehrpass-UV-Drucker |

|---|---|---|

| Geschwindigkeit | 300+ Bögen/Stunde | 90–120 Bögen/Stunde |

| Auflösung | 600–1.000 dpi | 1.200–2.400 dpi |

| Wartung | 2–4 Stunden/Woche | 6–8 Stunden/Woche |

Gesamtbetriebskosten: Warum Single-Pass bei kurzen Auflagen gewinnt

Die betrieblichen Kosten von Single-Pass-UV-Tintenstrahldruckern begünstigen kleine Auflagen durch:

- 55 % geringeren Energieverbrauch pro Auftrag (kein wiederholtes Substrathandling)

- 30 % weniger Tintenverschwendung durch minimierten Aufwand für Einrichtung und Kalibrierung

- Arbeitskosten um 40 % reduziert im Vergleich zu Multi-Pass-Workflows

Bei Auflagen unter 500 Einheiten erreichen Single-Pass-Systeme 18–22 % niedrigere Kosten pro Druck indem sie den Arbeitsaufwand für die Pass-zu-Pass-Ausrichtung sowie Materialüberschüsse eliminieren.

Wann Mehrpass-Systeme noch sinnvoll sind – und wann nicht

Mehrpass-UV-Drucker bleiben geeignet für:

- Spezialanwendungen, die metallische/3D-Effekte erfordern

- Ultrascharfe pharmazeutische Verpackungen (¥1.500 dpi)

- Statische Druckdesigns mit unbegrenzter Auflagenhöhe

Allerdings zeigten 83 % der unter 1.000 Einheiten liegenden Aufträge, die im Jahr 2023 analysiert wurden, eine bessere Rendite bei Einsatz von Einzelpass-Technologie – insbesondere bei personalisierten Produkten mit schnellem Auftragswechsel.

FAQ

Welche Herausforderungen bestehen bei kleinen Druckauflagen in herkömmlichen Workflows?

Kleine Druckauflagen in traditionellen analogen und digitalen Systemen stehen vor hohen Vorrichtungskosten, hohem Arbeitsaufwand und Materialverschwendung, wodurch diese Abläufe unrentabel werden.

Wie lösen Einzelpass-UV-Tintenstrahldrucker die Herausforderungen kurzer Auflagen?

Sie ermöglichen einen sofortigen Auftragswechsel ohne mechanische Umkonfiguration, was eine schnellere Produktion, geringeren Tintenverbrauch und niedrigeren Energiebedarf bewirkt und die Rentabilität verbessert.

Welche Vorteile bieten Einzelpass-Systeme bei der Kleinserienproduktion?

Die Systeme reduzieren Wartungs- und Ausrichtungsprobleme, was zu einer höheren Verfügbarkeit, niedrigeren Kosten und verbesserter Effizienz bei kurzen Produktionsläufen führt.

Inhaltsverzeichnis

- Die Herausforderung von Kleinauflagen in herkömmlichen Workflows

- Wie die Technologie des Single-Pass-UV-Tintenstrahldrucks die Herausforderungen bei Kurzauflagen löst

- Skalierung der Kleinserienproduktion durch Automatisierung und Effizienz

- Steigerung der Rentabilität bei kundenspezifischen und personalisierten Druckanwendungen

- Single-Pass- vs. Multi-Pass-UV-Drucker: Die beste Wahl für die Kleinserienfertigung

- FAQ