Comprendre l'imprimante sérigraphique avec intégration du marquage à chaud

Qu'est-ce qu'une imprimante sérigraphique dotée de la fonction de marquage à chaud ?

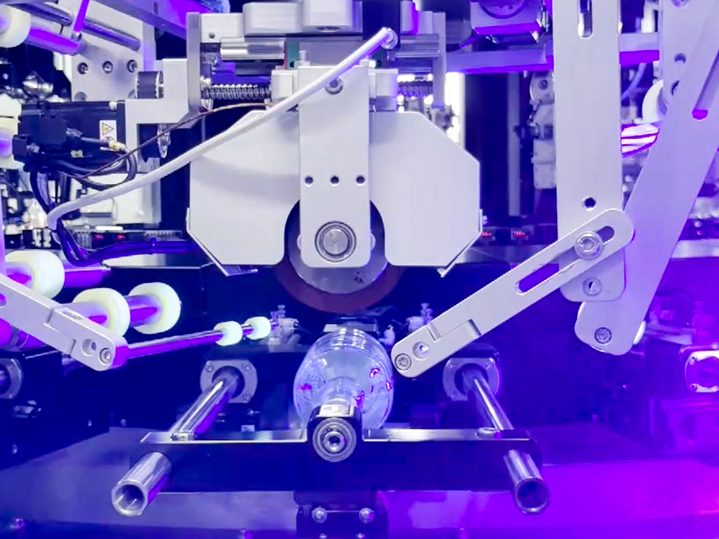

Les imprimantes sérigraphiques équipées de capacités de marquage à chaud combinent deux méthodes de finition de haute qualité dans un seul dispositif machine. Le système fonctionne en imprimant des couleurs vives à l'aide d'encre de sérigraphie tout en appliquant simultanément ou après des feuilles métalliques ou des textures spéciales via des matrices chauffées. Ce qui distingue ces machines par rapport à des unités séparées, ce sont leurs systèmes d'inscription intégrés qui maintiennent correctement alignés tous les éléments lors du travail sur des matériaux tels que des boîtes d'emballage, des pots de maquillage et divers objets marketing. Les fabricants trouvent cette intégration particulièrement intéressante car elle réduit les étapes de production sans nuire à l'apparence du produit final.

Comment la sérigraphie combinée au marquage à chaud améliore la qualité d'impression

La combinaison de ces méthodes crée 43 % d'impact visuel supplémentaire (Packaging Digest 2023) par rapport aux finitions à processus unique. Les accents métalliques provenant du gaufrage à chaud contrastent avec les fonds mat imprimés en sérigraphie, tandis que les textures en relief ajoutent de la profondeur aux graphismes imprimés. Cette approche double résout les limitations courantes :

- La sérigraphie seule peine à obtenir des finitions réfléchissantes

- Le gaufrage à chaud seul ne permet pas d'obtenir un blocage de couleur opaque

L'adoption par l'industrie a augmenté 68 % (2020–2023) car des marques comme les fabricants de montres de luxe et les producteurs de soins de la peau exigent des ornements à fort contraste.

Composants clés des machines intégrées de sérigraphie et de gaufrage à chaud

Les systèmes hybrides avancés comprennent :

| CompoNent | Fonction | Impact sur la qualité de sortie |

|---|---|---|

| Rouleaux de double registration | Aligne les cadres d'écran et les feuilles de film à ±0,1 mm près | Élimine les effets de double image/erreurs d'alignement |

| Platines chauffantes modulaires | Maintient une température de 140 à 160 °C pour l'adhérence du film | Prévient le refroidissement prématuré |

| Alimenteurs hybrides d'encre et de film | Applique simultanément des encres UV et des films | Réduit la manipulation du substrat de 75 % |

Ces systèmes privilégient polyvalence des supports , manipulant des matériaux allant du verre trempé aux plastiques fins sans déformation. Les tables sous vide chauffées garantissent la planéité pendant les procédés multi-étapes, tandis que les écrans revêtus de céramique résistent à une exposition prolongée aux matrices de marquage à chaud.

La demande du marché stimule l'adoption de l'impression sérigraphique hybride et du marquage à chaud

Préférence croissante des consommateurs pour les finitions métallisées et les emballages texturés

Les consommateurs d'aujourd'hui ont tendance à associer la qualité élevée des produits à l'aspect et au toucher lorsqu'ils les prennent en main. Cela explique l'augmentation significative des demandes de finitions métalliques sur les emballages, qui sont environ trois fois plus nombreuses qu'en 2021. De grandes entreprises font désormais appel à l'impression sérigraphique combinée à des techniques de dorure à chaud. Elles appliquent directement des feuilles brillantes or ou argent par-dessus leurs motifs sérigraphiés, créant des effets de profondeur que les imprimantes numériques classiques ne peuvent pas égaler. Cette combinaison fonctionne particulièrement bien pour le nombre croissant de personnes qui recherchent du relief sur leurs étiquettes. Parcourez n'importe quel magasin de beauté ou de spiritueux et observez combien de produits affichent des logos en relief associés à des couleurs métallisées. Ces emballages se démarquent nettement dans les rayons encombrés grâce au contraste entre les surfaces lisses et ces éléments métalliques accrocheurs.

Croissance du secteur : augmentation de 68 % de la demande de techniques combinées de rehaussement d'impression (2020–2023)

L'expansion rapide du secteur de l'impression hybride reflète des changements industriels plus larges :

- Les transformateurs d'emballages signalent des cycles de commande 40 % plus courts lorsqu'ils intègrent l'impression sérigraphique et le gaufrage à chaud en ligne

- Les améliorations en matière de polyvalence des substrats permettent l'utilisation simultanée d'encres durcissables par UV et de feuilles sensibles à la chaleur

- Une étude de référence de 2023 sur l'industrie de l'imprimerie a révélé que 68 % des emballages haut de gamme combinent désormais 2 techniques décoratives

Cette trajectoire de croissance correspond aux besoins des secteurs du luxe, qui exigent une précision de registration de 0,1 mm – une caractéristique clé des systèmes modernes imprimante à écran avec estampage à chaud les configurations.

Applications dans l'emballage de luxe et la différenciation de marque

Les marques obtiennent des résultats assez impressionnants en combinant le toucher et la vue dans leurs conceptions d'emballages. Selon le dernier rapport de neurosciences de l'emballage de 2024, les boîtes de parfum en édition limitée et les bouteilles de vin dotées de ces élégants bouchons en relief ont permis d'augmenter la mémorisation de la marque d'environ 23 %. Pour les petites séries, l'impression sérigraphique combinée au gaufrage à chaud crée une sensation d'exclusivité sans alourdir les coûts. Ce n'est pas surprenant, puisque près des deux tiers des acheteurs sont prêts à payer plus cher pour un emballage qui semble fabriqué à la main ou artisanal. Même dans le domaine pharmaceutique, où la praticité prime, les entreprises commencent à utiliser ces mêmes techniques à des fins de sécurité. Pensez aux scellés en feuille métallique sur les emballages de médicaments, qui indiquent tout signe de manipulation tout en affichant des informations essentielles sur la sécurité en dessous. C'est en quelque sorte une victoire sur plusieurs fronts à la fois.

Principes de flux de travail : optimisation de la séquence et de la compatibilité dans l'imprimante sérigraphique avec gaufrage à chaud

Le gaufrage à chaud avant ou après sérigraphie : quel ordre donne de meilleurs résultats ?

Selon des études récentes publiées par Packaging Science Quarterly en 2023, l'adhérence du film métallique aux surfaces augmente d'environ 42 % lorsque le gaufrage à chaud est effectué après la sérigraphie. Pourquoi ? Cet ordre évite que l'encre n'interfère avec l'application du film et permet aux zones imprimées de mieux résister à la chaleur du gaufrage, généralement comprise entre 120 et 150 degrés Celsius. Toutefois, la situation devient intéressante pour les matériaux texturés nécessitant un gaufrage préalable avant l'ajout de couches d'encre. En inversant le processus, on gagne environ 28 % de temps dans ces cas particuliers, ce qui rend cette approche pertinente selon les besoins spécifiques de production.

Surmonter les problèmes d'adhérence entre le film métallique et les encres sérigraphiées

Les défaillances d'adhérence surviennent dans 35 % des flux hybrides en raison d'incompatibilités entre les temps de séchage et les énergies de surface. Les principaux fabricants recommandent :

- Procédés de prétraitement augmentant l'énergie de surface du support à 48 dyne/cm

- Encres durcissables par UV avec un allongement à la rupture de 5 % pour compatibilité avec les feuilles métallisées

- temps de séjour entre 30 et 90 secondes entre les étapes pour stabiliser les films d'encre

Adaptation de l'encre, du support et de la feuille pour une intégration parfaite

Une étude de compatibilité des matériaux de 2024 a révélé que les feuilles en polyester adhèrent le plus efficacement avec :

| Combinaison des matériaux | Taux de Réussite | Température optimale |

|---|---|---|

| PVC + Encre au solvant | 82% | 135°C |

| PET + Encre UV | 94% | 145°C |

| Papier + À base d'eau | 68% | 125°C |

Les substrats en polyéthylène nécessitent un traitement corona spécialisé (12 kW) pour atteindre un taux d'adhérence encre/feuille de 60 %.

Pratiques industrielles comparées : trouver le bon équilibre pour votre ligne de production

Les systèmes semi-automatiques maintiennent une précision d'enregistrement 18 % plus élevée (±0,15 mm) par rapport aux installations manuelles, tandis que les lignes entièrement intégrées réduisent le temps de changement de série de 40 % (FlexoTech 2023). Toutefois, les configurations modulaires permettent une adoption progressive, 73 % des transformateurs commençant par des unités séparées d'impression sérigraphique et de dorure à chaud avant de passer à des systèmes combinés.

Succès concret : étude de cas dans le domaine de l'emballage avec imprimeuse sérigraphique et dorure à chaud

Une marque de cosmétiques de luxe obtient une finition haut de gamme grâce à un procédé intégré

Une entreprise de beauté haut de gamme a rencontré des difficultés lors de la création d'un emballage édition spéciale nécessitant des touches métalliques brillantes sur des surfaces texturées rugueuses. L'équipe de conception a trouvé une solution gagnante en combinant l'impression sérigraphique et le marquage à chaud en un seul passage, ce qui lui a permis d'obtenir des résultats très précis, avec une exactitude de placement de la feuille de 0,15 millimètre sur des matériaux en carton écologique. Ce savant mélange de méthodes leur a permis d'ajouter directement sur les motifs imprimés mats ces détails dorés agréables au toucher. Les clients ont également adoré, selon une étude de marché récente indiquant un taux de satisfaction d'environ 90 pour cent après le lancement, comme rapporté l'année dernière par Premium Packaging Insights.

réduction de 40 % du temps de production grâce à l'impression sérigraphique et au marquage à chaud en ligne

Lors d'un test récent réalisé dans une usine de fabrication de boîtes cadeaux, des sérigraphes modernes équipées de la technologie de l'estampage à chaud ont pratiquement éliminé toutes les étapes manuelles fastidieuses où les travailleurs devaient manipuler des substrats entre les différentes phases de fin Les changements majeurs ont été ces servo-alimentateurs de feuille associés à des encres à durcissement UV qui ont réduit le temps d'attente pour le durcissement de 8 minutes à seulement 45 secondes par feuille. C'est assez impressionnant quand on y réfléchit. Pour une imprimerie européenne spécialisée dans les produits de luxe, ces capacités en ligne ont fait une énorme différence. Ils ont réussi à compléter une commande de 12 000 boîtes de parfum trois jours avant leur ancienne méthode, selon les dernières données du rapport d'efficacité des emballages de 2024. Ce type d'accélération ne consiste pas seulement à gagner du temps, mais elle ouvre aussi des possibilités pour une meilleure gestion des stocks et une réponse plus rapide aux demandes des clients.

Équilibrer le coût et la qualité dans l'amélioration de l'impression à grand volume

Un convertisseur nord-américain a réduit de 28% les déchets d'encre spéciale grâce à des processus d'impression à la sérigraphie et d'estampage à chaud coordonnés. Principaux indicateurs obtenus:

| Pour les produits de base | Procédé traditionnel | Système Intégré | Amélioration |

|---|---|---|---|

| Précision d'alignement du film | ±0.3mm | ±0,1 mm | 67% |

| Consommation d'énergie pour le séchage de l'encre | 15 kWh/1k unités | 9 kWh/1k unités | 40% |

| Temps de changement | 42 minutes | 18 minutes | 57% |

Les données opérationnelles montrent que, bien que les systèmes intégrés de sérigraphie et d'estampage à chaud nécessitent un investissement initial de 15 à 20% plus élevé, ils permettent de réduire de 35% les coûts unitaires à plus de 50 000 volumes de production.

Tendances futures et stratégie de retour sur investissement pour les imprimantes à écran avec systèmes d'estampage à chaud

Équipement de nouvelle génération: précision, automatisation et systèmes d'alignement basés sur l'IA

Les sérigraphes équipés de capacités de marquage à chaud commencent à intégrer des systèmes d'alignement par intelligence artificielle de nos jours. Ces systèmes intelligents peuvent ajuster en temps réel le positionnement de la feuille métallisée pendant les séries de production. Selon les rapports du secteur, cette technologie réduit les pertes de matériaux durant les phases de réglage tout en maintenant un calage précis à environ 0,1 millimètre près, même pour des motifs complexes. Les machines sont également dotées de capteurs IoT qui surveillent en continu la pression exercée et la quantité de feuille utilisée au cours de la journée. Cette surveillance permet aux techniciens de détecter d'éventuels problèmes avant qu'ils ne deviennent graves, évitant ainsi aux usines des arrêts imprévus en période de délais serrés.

Maximisation du retour sur investissement malgré des coûts élevés de configuration initiale

Bien que les machines hybrides nécessitent un investissement initial important, les fabricants récupèrent généralement leurs coûts en 3 à 5 ans grâce à :

- des vitesses de production 30 % plus rapides grâce à la manipulation automatisée des substrats

- réduction de 25 % des déchets de matériaux grâce à des contrôles précis de registration

- Durée de vie prolongée des équipements grâce à une surveillance intelligente des pièces d'usure

Des modèles de financement stratégiques, comme la mise en œuvre progressive, aident les entreprises à adopter la technologie sans compromettre leur trésorerie.

Meilleures pratiques pour améliorer l'efficacité et réduire les goulots d'étranglement dans la finition d'impression

| Pratique | Impact |

|---|---|

| Conception modulaire de la machine | changements de substrat 50 % plus rapides |

| Opérateurs formés à plusieurs fonctions | 40 % d'erreurs de transmission de processus en moins |

| Suivi centralisé des travaux | cycles d'approbation 35 % plus courts |

Des audits réguliers du flux de travail identifient les redondances entre les étapes d'impression et de gaufrage, les usines leaders signalant un débit 28 % plus élevé après optimisation.

FAQ

Quels sont les avantages de la combinaison de l'impression sérigraphique avec le gaufrage à chaud ?

La combinaison de l'impression sérigraphique avec le gaufrage à chaud renforce l'impact visuel en mélangeant des couleurs vives avec des feuilles métalliques, créant ainsi une profondeur et une texture que les finitions monocouche ne peuvent pas atteindre.

Pourquoi l'ordre du gaufrage à chaud et de l'impression sérigraphique est-il important ?

L'ordre influence l'adhérence de la feuille et la vitesse du processus. Généralement, le gaufrage à chaud après l'impression sérigraphique améliore l'adhérence de la feuille, mais inverser l'ordre peut être bénéfique pour les matériaux texturés.

Quels matériaux conviennent le mieux à l'intégration de l'impression sérigraphique et du gaufrage à chaud ?

Les systèmes traitent diverses matières premières, notamment le verre trempé, les plastiques minces et les cartons écologiques, des traitements spécialisés améliorant l'adhérence.

Comment cette intégration affecte-t-elle les délais de production et les coûts ?

Les systèmes intégrés réduisent considérablement les temps de production en raison de moins d'étapes manuelles et entraînent des coûts unitaires plus faibles pour les grands volumes, malgré un investissement initial plus élevé.

Table des Matières

- Comprendre l'imprimante sérigraphique avec intégration du marquage à chaud

- La demande du marché stimule l'adoption de l'impression sérigraphique hybride et du marquage à chaud

-

Principes de flux de travail : optimisation de la séquence et de la compatibilité dans l'imprimante sérigraphique avec gaufrage à chaud

- Le gaufrage à chaud avant ou après sérigraphie : quel ordre donne de meilleurs résultats ?

- Surmonter les problèmes d'adhérence entre le film métallique et les encres sérigraphiées

- Adaptation de l'encre, du support et de la feuille pour une intégration parfaite

- Pratiques industrielles comparées : trouver le bon équilibre pour votre ligne de production

- Succès concret : étude de cas dans le domaine de l'emballage avec imprimeuse sérigraphique et dorure à chaud

-

Tendances futures et stratégie de retour sur investissement pour les imprimantes à écran avec systèmes d'estampage à chaud

- Équipement de nouvelle génération: précision, automatisation et systèmes d'alignement basés sur l'IA

- Maximisation du retour sur investissement malgré des coûts élevés de configuration initiale

- Meilleures pratiques pour améliorer l'efficacité et réduire les goulots d'étranglement dans la finition d'impression

-

FAQ

- Quels sont les avantages de la combinaison de l'impression sérigraphique avec le gaufrage à chaud ?

- Pourquoi l'ordre du gaufrage à chaud et de l'impression sérigraphique est-il important ?

- Quels matériaux conviennent le mieux à l'intégration de l'impression sérigraphique et du gaufrage à chaud ?

- Comment cette intégration affecte-t-elle les délais de production et les coûts ?