Forståelse af silketrykker med integreret hotstamping

Hvad er en silketrykker med hotstamping-funktion?

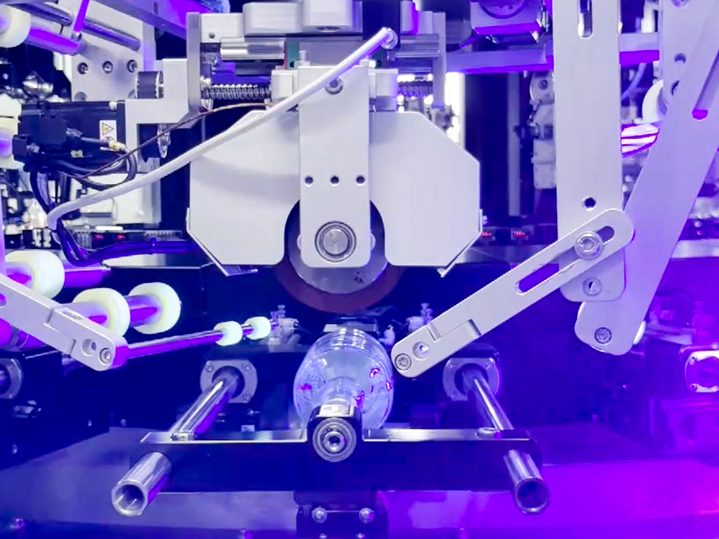

Skærmepresser udstyret med hotstemplefunktion kombinerer to højkvalitetsfinishmetoder i én maskinkonfiguration. Systemet fungerer ved at printe levende farver ved hjælp af skærmefarve, samtidig med eller efter påførsel af metalliske folier eller specielle strukturer via opvarmede stempler. Det, der gør disse maskiner fremtrædende i forhold til adskilte enheder, er deres indbyggede registreringssystemer, som sikrer korrekt alignment, når der arbejdes med materialer såsom emballagekasser, makeupbeger og forskellige markedsføringsartikler. Producenter finder denne integration særligt værdifuld, da den reducerer produktionsfaser uden at kompromittere det endelige produkts udseende.

Hvordan kombineret skærmeprint og hotstemplering forbedrer printkvaliteten

Kombinationen af disse metoder skaber 43 % større visuel effekt (Packaging Digest 2023) i forhold til enkeltproces-behandlinger. Metalliske accenter fra varmepresning kontrasterer med matte silkeprintede baggrunde, mens prægede strukturer giver dybde til trykte grafikker. Den dobbelte tilgang løser almindelige begrænsninger:

- Silkeprint alene har svært ved at håndtere reflekterende overflader

- Kun varmepresning kan ikke opnå uigennemsigtige farveblokke

Branchens optagelse er vokset 68 % (2020–2023) da virksomheder som luksusurmaker og hudplejeproducenter kræver højkontrast-dekoration.

Nøglekomponenter i integrerede silkeprint- og varmepresningsmaskiner

Avancerede hybride systemer inkluderer:

| Komponent | Funktion | Indvirkning på outputkvalitet |

|---|---|---|

| Dobbeltregistreringsruller | Justerer skærmrammer og folieark inden for ±0,1 mm | Eliminerer ghosting/justeringsfejl |

| Modulære opvarmede plader | Vedligeholder 140–160 °C til folievævning | Forhindrer tidlig afkøling |

| Hybrid-inkapsler og folietilførsler | Afsætter UV-bleer og folier samtidigt | Reducerer substrathåndtering med 75 % |

Disse systemer prioriterer underlagsmangfoldighed , håndtering af materialer fra tempet glas til tynde plastmaterialer uden krølle. Opvarmede vakuumbaser sikrer fladhed under processer i flere trin, mens skærme med keramisk belægning tåler længere eksponering for varmepresning

Markedsudbud drevet af indførelse af hybrid-silkskærings- og varmepresning

Stigende forbrugerpræference for metalliske overflader og strukturerede emballage

Nuværende forbrugere har en tendens til at knytte produkter af høj kvalitet til, hvordan noget føles og ser ud, når de tager det i hånden. Det forklarer, hvorfor vi har set et stort skud i efterspørgslen på metalliske folieelementer på emballage – faktisk omkring tre gange så stor som tilbage i 2021. Store virksomheder vender sig i dag mod silkeprint kombineret med hot-stamping-teknikker. De anbringer disse glitrende gyldne eller sølvfarvede folier direkte ovenpå deres silkeprintede grafik, hvilket skaber dybdevirkninger, som almindelige digitale printere simpelthen ikke kan matche. Kombinationen fungerer særligt godt for den voksende gruppe forbrugere, der ønsker struktur i deres etiketter. Tag en tur gennem enhver skønhedssalon eller vinbutik, og læg mærke til, hvor mange produkter der har reliefprægede logoer kombineret med metalliske farver. Disse emballager skiller sig virkelig ud på overfyldte hylder på grund af kontrasten mellem glatte overflader og de slående metalliske elementer.

Branchevækst: 68 % stigning i efterspørgslen på kombinerede printforbedringer (2020–2023)

Den hybride tryksektors hurtige udvikling afspejler bredere industrielle ændringer:

- Pakningskonvertere rapporterer 40 % kortere ordrecyklus, når de integrerer skærmtryk og varmeprægning inline

- Forbedringer i substratets alsidighed tillader samtidig brug af UV-hærdende blækker og varmefølsomme folier

- En Print Industry Benchmark Study fra 2023 fandt, at 68 % af high-end-pakninger nu kombinerer 2 dekorative teknikker

Denne vækstudsigt er i overensstemmelse med luksussektorer, der kræver registreringsnøjagtighed på 0,1 mm – en afgørende styrke for moderne skærmtrykmaskine med varmstempel konfigurationer.

Applikationer inden for luksuspakning og branddifferentiering

Mærker ser nogle ret imponerende resultater ved at kombinere berøring og syn i deres emballagedesign. Specialudgaver af parfumebokse og vinflasker med de elegante prægede kapsler har vist sig at øge brandgenkendelsen med omkring 23 %, ifølge det seneste Packaging Neuroscience Report fra 2024. Ved mindre oplag skaber silktetryk kombineret med varmeprägning en eksklusiv følelse uden at koste en formue. Det giver også god mening, da næsten to tredjedele af forbrugerne faktisk vil betale ekstra for emballage, der ligner håndlavede eller kunstneriske løsninger. Selv i den farmaceutiske verden, hvor praktisk funktion er afgørende, begynder virksomheder at anvende disse teknikker til sikkerhedsmål. Tænk på de folieforseglinger på medicinpakker, der viser, om nogen har manipuleret med emballagen, samtidig med at vigtig sikkerhedsinformation stadig er synlig derunder. Det er dybest set at vinde på flere fronter på én gang.

Arbejdsgangprincipper: Optimering af rækkefølge og kompatibilitet i silketryk med varmeprägning

Hotprægning før eller efter silketryk: Hvilken rækkefølge giver de bedste resultater?

Ifølge nyere undersøgelser fra Packaging Science Quarterly fra 2023 er der en stigning på ca. 42 % i, hvor godt metallak kan hæfte til overflader, når hotprægning udføres efter silketryk. Årsagen? Denne rækkefølge forhindrer, at blækket forstyrrer lakapplikationsprocessen, og gør, at de trykte områder bedre tåler varmen ved prægning, som typisk ligger mellem 120 og 150 grader Celsius. Det bliver dog interessant ved materialer med strukturer, der kræver prægning først, inden der påføres blæklag. Når processen vendes om, bliver det faktisk ca. 28 % hurtigere for disse specielle tilfælde, hvilket gør det værd at overveje, afhængigt af, hvad der nøjagtigt skal produceres.

Overvinde klæbeproblemer mellem lak og silketryksblæk

Klæbefejl opstår i 35 % af hybridarbejdsgange på grund af inkompatible tørringstider og overfladeenergier. Ledende producenter anbefaler:

- Forbehandlingsprocesser, der øger overfladeenergien af underlaget til 48 dyne/cm

- UV-hærdende blækker med 5 % forlængelse ved brud for kompatibilitet med folie

- 30–90 sekunders opholdstid mellem processer for at stabilisere blæklag

Afbalancering af blæk, underlag og folie for problemfri integration

En materialekompatibilitetsstudie fra 2024 viste, at polyesterfolier binder mest effektivt med:

| Materialekombination | Succesrate | Optimal temperatur |

|---|---|---|

| PVC + opløsningsmiddelblæk | 82% | 135°C |

| PET + UV-blæk | 94% | 145°C |

| Papir + vandbaseret | 68% | 125°C |

Polyethylen-underlag kræver speciel corona-behandling (12 kW) for at opnå 60 % tilhæftning mellem blæk og folie.

Sammenligning af branchens praksis: At finde den rette balance for din produktionslinje

Halvautomatiske systemer opretholder 18 % højere registreringsnøjagtighed (±0,15 mm) end manuelle opstillinger, mens fuldt integrerede linjer reducerer omstillingstiden med 40 % (FlexoTech 2023). Imidlertid tillader modulære konfigurationer gradvis indførelse, hvor 73 % af konverterne starter med separate skærmtryk- og hotstamping-enheder, før de skifter til kombinerede systemer.

Reelle resultater: Casestudie i emballage med skærmtryk og hotstamping

Luksuscosmetisk mærke opnår premium finish ved hjælp af integreret proces

Et luksuscosmetikfirma havde svært ved at skabe specialudgivne emballager med blanke metalliske detaljer på ru strukturerede overflader. Designteamet fandt succes ved at kombinere silketryk med varmeprägning i én proces, hvilket muliggjorde meget præcise resultater med en nøjagtighed på cirka 0,15 millimeter for folieplaceringen på miljøvenligt papkarton. Denne smarte kombination af metoder gjorde det muligt at tilføje de behagelige, taktilt oplevede gyldne detaljer direkte ovenpå matte trykte designs. Kunderne kunne også godt lide det, ifølge nyere markedsundersøgelser, som viste omkring 90 procent tilfredshedsgrad efter lanceringen, som blev rapporteret af Premium Packaging Insights sidste år.

40 % reduktion i produktionstid gennem inline-silkeprint og varmeprägning

I et nyligt testløb på en produktion af gaveæsker blev moderne skærmtrykkere udstyret med hot-stamping-teknologi næsten helt fri for de besværlige manuelle trin, hvor arbejdere skulle håndtere underlag mellem forskellige efterbehandlingsfaser. De afgørende faktorer var disse servo-drevne folietilførsler kombineret med UV-hærdede blækker, der reducerede tørretiden fra hele 8 minutter til blot 45 sekunder pr. ark. Ganske imponerende, når man tænker over det. For et europæisk trykkeri specialiseret i luksusvarer betød disse inline-funktioner en kæmpe forskel. De klarede en ordre på 12.000 parfumeæsker tre hele dage før tidsplanen sammenlignet med deres gamle metoder, ifølge de seneste data fra Packaging Efficiency Report 2024. Denne type hastighedsforbedring handler ikke kun om at spare tid, men åbner også muligheder for bedre lagerstyring og hurtigere respons på kundens behov.

At balancere omkostninger og kvalitet ved print i høj oplag

En nordamerikansk konverter reducerede specialtrykfarveaffald med 28 % gennem koordinerede skærmtryk- og varmepresningsarbejdsprocesser. Nøgletal opnået:

| Metrisk | Traditionel proces | Integreret system | Forbedring |

|---|---|---|---|

| Foliejustering nøjagtighed | ±0.3mm | ±0,1 mm | 67% |

| Energiforbrug til tørrening af trykfarve | 15 kWh/1k enheder | 9 kWh/1k enheder | 40% |

| Skifte tid | 42 minutter | 18 minutter | 57% |

Driftsdata viser, at selvom integrerede skærmtryk- og varmepresningssystemer kræver 15–20 % højere startinvestering, leverer de 35 % lavere omkostninger pr. enhed ved produktionsvolumener over 50.000+.

Fremtidige tendenser og ROI-strategi for skærmtrykker med varmepresningssystemer

Næste generation udstyr: Præcision, automatisering og AI-drevne justeringssystemer

Skærmtrykkere udstyret med hotstamping-funktioner begynder i disse dage at integrere AI-alignmentssystemer. Disse intelligente systemer kan automatisk justere folieplaceringen under produktionen. Branchens rapporter peger på, at denne teknologi reducerer spild af materialer under opstartsfaserne, samtidig med at registreringen holdes inden for ca. 0,1 millimeter, selv ved komplicerede mønstre. Maskinerne er desuden udstyret med IoT-sensorer, der overvåger trykkraften og mængden af brugt folie igennem dagen. Denne overvågning giver teknikere mulighed for at opdage potentielle problemer, inden de bliver store, så fabrikker undgår uventede nedbrud i tidspressede perioder.

Maksimere afkastet på investeringen på trods af høje startomkostninger

Selvom hybridmaskiner kræver betydelige omkostninger fra start, typisk fabrikanten får investeringen tilbage inden for 3–5 år gennem:

- 30 % hurtigere produktionshastigheder takket være automatiseret substrathåndtering

- 25 % reduktion i materialeaffald via præcise registreringskontroller

- Forlængelse af udstyrets levetid gennem smart overvågning af sliddele

Strategiske finansieringsmodeller som faseret implementering hjælper virksomheder med at adoptere teknologi uden at kompromittere kontantstrømmen.

Bedste praksis til at forbedre effektiviteten og reducere flaskehalse i printafslutning

| Træning | Indvirkning |

|---|---|

| Modulbaseret maskinkonstruktion | 50 % hurtigere udskiftning af underlag |

| Tværtrænede operatører | 40 % færre fejl ved procesovergivelser |

| Centraliseret jobsporing | 35 % kortere godkendelsescykler |

Almindelige arbejdsgangrevisioner identificerer duplikater mellem tryk- og prægefaser, hvor topfabrikker rapporterer 28 % højere gennemstrømning efter optimering.

Ofte stillede spørgsmål

Hvad er fordelene ved at kombinere silotryk med varmeprägning?

Kombination af silotryk med varmeprägning øger den visuelle effekt ved at blande levende farver med metalliske folier, hvilket skaber dybde og struktur, som enkeltprocesser ikke kan opnå.

Hvorfor er rækkefølgen af varmeprägning og silotryk vigtig?

Rækkefølgen påvirker foliens vedhæftning og proceshastighed. Normalt forbedrer varmeprägning efter silotryk folievedhæftningen, men omvendt rækkefølge kan være fordelagtig for strukturerede materialer.

Hvilke materialer egner sig bedst til integreret silotryk og varmeprägning?

Systemerne håndterer en række forskellige underlag, herunder termisk behandlet glas, tyndvæggede kunststoffer og miljøvenlige papplader, hvor specielle behandlinger forbedrer vedhæftningen.

Hvordan påvirker integrationen produktionsomkostningerne og -tiderne?

Integrerede systemer reducerer betydeligt produktionsomkostningerne, fordi der er færre manuelle trin, og resulterer i lavere omkostninger pr. enhed ved store mængder, på trods af en højere indledende investering.

Indholdsfortegnelse

- Forståelse af silketrykker med integreret hotstamping

- Markedsudbud drevet af indførelse af hybrid-silkskærings- og varmepresning

- Arbejdsgangprincipper: Optimering af rækkefølge og kompatibilitet i silketryk med varmeprägning

- Reelle resultater: Casestudie i emballage med skærmtryk og hotstamping

- Fremtidige tendenser og ROI-strategi for skærmtrykker med varmepresningssystemer

- Ofte stillede spørgsmål