Razumijevanje štampača za tampografiju sa integracijom vrućeg štampanja

Šta je štampač za tampografiju sa mogućnošću vrućeg štampanja?

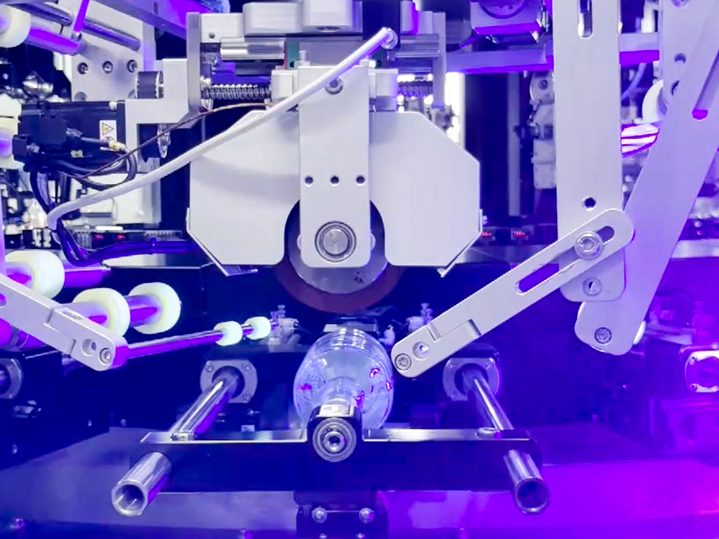

Štampači ekrana opremljeni mogućnostima vrućeg žigosanja kombinuju dvije visokokvalitetne metode završne obrade u jednoj mašini. Sistem funkcioniše tako što štampa živopisne boje koristeći tinte za štampu kroz sitotisk, istovremeno ili naknadno nanoseći metalizirane folije ili posebne teksture pomoću zagrijanih kalupa. Ono što ovu vrstu mašina ističe u odnosu na odvojene uređaje jesu ugrađeni sistemi registracije koji osiguravaju tačno poravnanje tokom rada sa materijalima poput kutija za pakovanje, teglica za šminku i različitih marketinških artikala. Proizvođači smatraju ovu integraciju izuzetno korisnom jer smanjuje broj proizvodnih koraka bez kompromisa na izgledu gotovog proizvoda.

Kako kombinovano sitotiskarsko štampanje i vruće žigosanje poboljšavaju kvalitet štampe

Kombinovanje ovih metoda stvara 43% veći vizuelni uticaj (Pakiranje Digest 2023) u poređenju sa završnim obradama jednoprocesne proizvodnje. Metalni akcenti iz termalnog tiskanja kontrastiraju sa mat pozadinama od štampi, dok urezane teksture dodaju dimenzionalnost štampanim grafikama. Dvostruki pristup rješava uobičajena ograničenja:

- Samostalno štampanje kroz sitotisk teško postiže reflektujuće površine

- Samostalno termalno tiskanje ne može postići neprozirno blokiranje boje

Uvođenje u industriji poraslo je 68% (2020–2023) jer brendovi poput proizvođača luksuznih satova i koznih nega traže visokokontrastne ukrase.

Ključni sastojci integrisanih mašina za sitotisak i termalno tiskanje

Napredni hibridni sistemi uključuju:

| Sastojci | Funkcija | Utjecaj na kvalitetu proizvoda |

|---|---|---|

| Valjci za dvostruku registraciju | Poravnava okvire ekrana i listove folije unutar ±0,1 mm | Eliminiše efekat dvostrukog slika/pogrešno poravnanje |

| Modularne grejne ploče | Održava temperaturu od 140–160°C za lepljenje folije | Sprječava prerano hlađenje |

| Hibridni dozatori tinte/folije | Istovremeno nanosi UV tinte i folije | Smanjuje manipulaciju podlogom za 75% |

Ovi sistemi imaju prioritet univerzalnost podloga , obrada materijala od kaljenog stakla do tankih plastičnih folija bez izobličenja. Grejane vakuumsko posteljice osiguravaju ravnotežu tokom višestepenih procesa, dok keramički prevučene mreže izdržavaju dugotrajnom izloženosti vrućim kalemovima za žigosanje.

Tržišni zahtjev koji potiče usvajanje hibridne štampi i termooblikovanja

Rastuća potrošačka preferencija metaliziranih površina i teksturiranog pakovanja

Današnji potrošači teže da povežu visokokvalitetne proizvode s tim kako nešto izgleda i osjeća kad ga uzmemo u ruke. To objašnjava zašto smo zabilježili veliki skok u broju zahtjeva za metaliziranim folijama na ambalaži proizvoda – zapravo, oko trostruko više nego 2021. godine. Velike kompanije danas sve više koriste serigrafski tisak kombinovan sa tehnikama vrućeg tiskanja. Na taj način nanose sjajne zlatne ili srebrne folije direktno preko serigrafski otisnutih dizajna, stvarajući efekte dubine koje obični digitalni štampari jednostavno ne mogu postići. Ova kombinacija posebno dobro funkcioniše kod sve većeg broja potrošača koji žele teksturu na svojim nalepnicama. Prošetajte kroz bilo koju trgovinu za ljepotu ili prodavnicu alkoholnih pića i obratite pažnju koliko proizvoda ima reljefne logotipe kombinovane sa metalik bojama. Ove ambalaže se zaista ističu na prepunim policama zbog kontrasta između glatkih površina i privlačnih metalnih elemenata.

Rast industrije: 68% povećanje potražnje za kombiniranim poboljšanjem printa (2020–2023)

Brzi rast sektora hibridnog printanja odražava šire promjene u industriji:

- Pretvarači ambalaže prijavljuju 40% kraće cikluse narudžbi kada integrišu štampu ekrana i termoštampu u liniji

- Unapređenja univerzalnosti podloga omogućavaju istovremenu upotrebu UV otvrdnjivih boja i toplinski osjetljivih folija

- Studija o referentnim vrijednostima u industriji printanja iz 2023. godine utvrdila je da 68% visokokvalitetne ambalaže sada kombinuje dvije dekorativne tehnike

Ova putanja rasta usklađena je sa luksuznim sektorima koji zahtijevaju tačnost registracije od 0,1 mm – ključna prednost savremenih ekran štampač s vrelnim pečatima konfiguracija.

Primjene u luksuznoj ambalaži i diferenciranju brenda

Brendovi imaju prilično impresivne rezultate kombinovanjem dodira i vida u svojim dizajnima ambalaže. Limitirane edicije kutija za parfeme i boce vina sa onim elegantnim reljefnim kapama pokazale su povećanje prepoznavanja brenda za oko 23%, prema najnovijem Izvještaju o neuroznanosti ambalaže iz 2024. godine. Za manje serije, štampa sitom u kombinaciji sa vrućim tiskanjem stvara ekskluzivan osjećaj bez velikih troškova. Ima smisla, s obzirom da skoro dvije trećine kupaca spremno plaća više za ambalažu koja izgleda ručno izrađena ili amaterska. Čak i u farmaceutskom svijetu, gdje je praktičnost najvažnija, kompanije počinju koristiti iste tehnike u svrhe sigurnosti. Zamislite one folije na pakovanjima lijekova koje pokazuju da li je netko dirao sadržaj, a istovremeno prikazuju važne podatke o sigurnosti ispod. U osnovi, to je istovremeno postizanje uspjeha na više fronti.

Principi radnog toka: Optimizacija redoslijeda i kompatibilnosti kod štampača sitom sa vrućim tiskanjem

Vruće štampanje prije ili nakon serigrafskog tiska: koji redoslijed daje bolje rezultate?

Prema nedavnim istraživanjima iz časopisa Packaging Science Quarterly iz 2023. godine, prianjanje metalne folije na površine poboljšava se za oko 42% kada se vruće štampanje vrši nakon serigrafskog tiska. Razlog? Ovaj redoslijed sprječava oštećenje tinte tokom nanošenja folije i omogućava ispisanim površinama da bolje podnesu toplotu tokom štampanja, koja se obično kreće između 120 i 150 stepeni Celzijusovih. Situacija postaje zanimljiva kod materijala s teksturama koje zahtijevaju duboki otisak (embosiranje) prije dodavanja slojeva tinte. Kada se proces obrne, u tim posebnim slučajevima on zapravo traje otprilike 28% brže, što ga čini vrijednim razmatranja, ovisno o konkretnoj proizvodnji.

Prevazilaženje izazova prianjanja između folije i serigrafskih tinta

Neuspjesi u prianjanju javljaju se u 35% hibridnih radnih tokova zbog nekompatibilnih vremena sušenja i površinskih energija. Vodeći proizvođači preporučuju:

- Procesi prethodne obrade koji povećavaju energiju površine podloge na 48 dyn/cm

- Tintе otvrdnjive UV zračenjem sa 5% istezanja pri lomu za kompatibilnost s folijom

- vremena zadržavanja od 30–90 sekundi između procesa radi stabilizacije slojeva tinte

Usklađivanje tinte, podloge i folije za besprijekornu integraciju

Studija o kompatibilnosti materijala iz 2024. godine pokazala je da se poliesterske folije najefikasnije vežu sa:

| Kombinacija materijala | Stopa uspjeha | Optimalna temperatura |

|---|---|---|

| PVC + rastvaračka tinta | 82% | 135°C |

| PET + UV tinta | 94% | 145°C |

| Papir + vodootporna | 68% | 125°C |

Substrati od polietilena zahtijevaju specijaliziranu korona obradu (12 kW) kako bi se postigla stopa adhezije tinte/folije od 60%.

Poređenje industrijskih praksi: Pronalaženje pravog balansa za vašu proizvodnu liniju

Poluautomatski sistemi održavaju 18% veću tačnost pozicioniranja (±0,15 mm) u odnosu na ručne postavke, dok potpuno integrisane linije smanjuju vrijeme prelaska na drugi proizvod za 40% (FlexoTech 2023). Međutim, modularne konfiguracije omogućavaju postepeno usvajanje, pri čemu 73% pretvarača započinje sa odvojenim jedinicama za štampu kroz sitotisk i termoštampu prije prelaska na kombinovane sisteme.

Uspjeh u stvarnom svijetu: Studija slučaja u ambalaži sa sitotiskom i termoštampom

Luksuzni brend za kosmetiku postiže premium izgled korištenjem integrisanog procesa

Jedna luksuzna kompanija za lepotu imala je problema prilikom kreiranja ambalaže specijalne edicije koja je zahtijevala sjajne metalizirane detalje na grubim teksturiranim površinama. Dizajnerski tim je postigao uspjeh kombinovanjem tehnika sitotiska i vrućeg tiskanja u jednom koraku, što im je omogućilo izuzetno precizne rezultate, sa tačnošću od oko 0,15 milimetara pri nanošenju folije na ekološki papir. Ova pametna kombinacija metoda omogućila im je dodavanje onih privlačnih zlatnih detalja direktno preko mat dizajna štampanog sitotiskom. Kupci su to također voljeli, prema nedavnom istraživanju tržišta koje pokazuje stopu zadovoljstva od oko 90 posto nakon lansiranja, kako je prošle godine objavio Premium Packaging Insights.

smanjenje vremena proizvodnje za 40% kroz ugradnju sitotiska i vrućeg tiskanja

U nedavnom testnom pokretanju na pogonu za proizvodnju poklon kutija, moderni sitotisni strojevi opremljeni tehnologijom vrućeg tiskanja praktično su eliminisali sve one dosadne ručne korake gdje su radnici morali ručno prenositi podloge između pojedinačnih faza dorade. Izmjena pravila igre došla je s ovim servo-pogonima za foliju u kombinaciji sa UV-ljepilima koja su smanjila vrijeme čekanja za stvrdnjavanje sa punih 8 minuta na svega 45 sekundi po listu. Prilično impresivno kad se malo bolje razmisli. Za jednu evropsku štampariju specijalizovanu za luksuzne artikle, ove ugrađene mogućnosti imale su ogroman uticaj. Prema najnovijim podacima iz Izvještaja o efikasnosti pakovanja 2024. godine, uspjeli su završiti narudžbu od 12.000 kutija za parfeme tri cijela dana ranije nego što je to bilo moguće kod njihovih starih metoda. Ova vrsta ubrzanja nije samo pitanje uštede vremena — ona također otvara mogućnosti za bolje upravljanje zalihama i bržu reakciju na zahtjeve kupaca.

Balansiranje troškova i kvaliteta u visokospretnoj print doradi

Sjevernoamerički pretvarač smanjio otpad specijalnih tinta za 28% kroz usklađene procese sitotiskanja i termotiskanja. Postignuti ključni pokazatelji:

| Metrika | Tradicionalni proces | Integrisani sistem | Unapređenje |

|---|---|---|---|

| Tačnost poravnanja folije | ±0.3mm | ±0.1mm | 67% |

| Potrošnja energije za sušenje tinta | 15 kWh/1k jedinica | 9 kWh/1k jedinica | 40% |

| Vrijeme promjene | 42 minute | 18 minuta | 57% |

Podaci o radu pokazuju da, iako integrisani sistemi sitotiska i termotiska zahtijevaju za 15–20% veća početna ulaganja, omogućavaju 35% niže troškove po jedinici proizvoda kod zapremina proizvodnje od 50.000 i više.

Budući trendovi i ROI strategija za sitotisak sa sistemima termotiska

Oprema Nove Generacije: Preciznost, Automatizacija i Sistemi Poravnanja Upravljeni Vještačkom Inteligencijom

Mašine za štampu kroz sitotisk opremljene mogućnostima vrućeg tiskanja počinju u ovim danima da uključuju sisteme poravnanja zasnovane na veštačkoj inteligenciji. Ovi pametni sistemi mogu dinamički podešavati položaj folije tokom proizvodnih serija. Prema industrijskim izvještajima, ova tehnologija smanjuje otpad materijala u fazi postavljanja, a istovremeno održava tačnost poravnanja unutar oko 0,1 milimetra, čak i kod složenih uzoraka. Mašine takođe dolaze sa IoT senzorima koji prate jačinu pritiska i količinu iskorištene folije tokom dana. Takvo praćenje omogućava tehničarima da prepoznaju potencijalne probleme prije nego što postanu ozbiljni, pa fabrike ne moraju da se suočavaju sa neočekivanim prestankom rada kada su rokovi kruti.

Maksimiziranje povrata ulaganja uprkos visokim početnim troškovima postavljanja

Iako hibridne mašine zahtijevaju značajna početna ulaganja, proizvođači obično vrate troškove u roku od 3–5 godine kroz:

- 30% brže brzine proizvodnje zahvaljujući automatskom rukovanju podlogama

- 25% smanjenje otpada materijala putem preciznih kontrola registracije

- Produžen vek trajanja opreme kroz pametno praćenje habajućih dijelova

Strategijski modeli financiranja, poput fazne implementacije, pomažu poslovnim subjektima da usvoje tehnologiju bez kompromitovanja gotovinske imovine.

Najbolje prakse za poboljšanje efikasnosti i smanjenje gužvi u završnoj obradi štampe

| Vježbanje | IMPACT |

|---|---|

| Modularni dizajn mašina | 50% brža zamjena podloga |

| Operatori sa unakrsnim obukama | 40% manje grešaka pri prelazu procesa |

| Centralizovano praćenje poslova | 35% kraći ciklusi odobravanja |

Redovne revizije radnih tokova identificiraju nepotrebne postupke između faza štampanja i termoštampovanja, pri čemu bilježe vodeće fabrike 28% veću propusnost nakon optimizacije.

Često se postavljaju pitanja

Koje su prednosti kombinovanja štampaža sa termoštampovanjem?

Kombinovanje štampaža sa termoštampovanjem povećava vizuelni efekat mešanjem živih boja i metaliziranih folija, stvarajući dubinu i teksturu koju jednostavni procesi ne mogu postići.

Zašto je redoslijed termoštampovanja i štampaža važan?

Redoslijed utiče na prijanjanje folije i brzinu procesa. Uobičajeno, termoštampovanje nakon štampaža poboljšava prijanjanje folije, ali obrtanje redoslijeda može biti korisno za materijale s teksturama.

Koji materijali su najpogodniji za integrisano štampaž i termoštampovanje?

Sistemi obrađuju različite podloge, uključujući kaljeni staklo, tankoplastične materijale i ekološki papir, pri čemu specijalizirane obrade poboljšavaju adheziju.

Kako integracija utiče na vremena proizvodnje i troškove?

Integrisani sistemi znatno smanjuju vremena proizvodnje zbog manjeg broja ručnih koraka i rezultiraju nižim troškovima po jedinici kod velikih količina, uprkos većem početnom ulaganju.

Sadržaj

- Razumijevanje štampača za tampografiju sa integracijom vrućeg štampanja

- Tržišni zahtjev koji potiče usvajanje hibridne štampi i termooblikovanja

-

Principi radnog toka: Optimizacija redoslijeda i kompatibilnosti kod štampača sitom sa vrućim tiskanjem

- Vruće štampanje prije ili nakon serigrafskog tiska: koji redoslijed daje bolje rezultate?

- Prevazilaženje izazova prianjanja između folije i serigrafskih tinta

- Usklađivanje tinte, podloge i folije za besprijekornu integraciju

- Poređenje industrijskih praksi: Pronalaženje pravog balansa za vašu proizvodnu liniju

- Uspjeh u stvarnom svijetu: Studija slučaja u ambalaži sa sitotiskom i termoštampom

- Budući trendovi i ROI strategija za sitotisak sa sistemima termotiska

- Često se postavljaju pitanja