Разбиране на силовата машина за екранно печатане с интегрирано горещо клеймо

Какво е силова машина за екранно печатане с възможност за горещо клеймо?

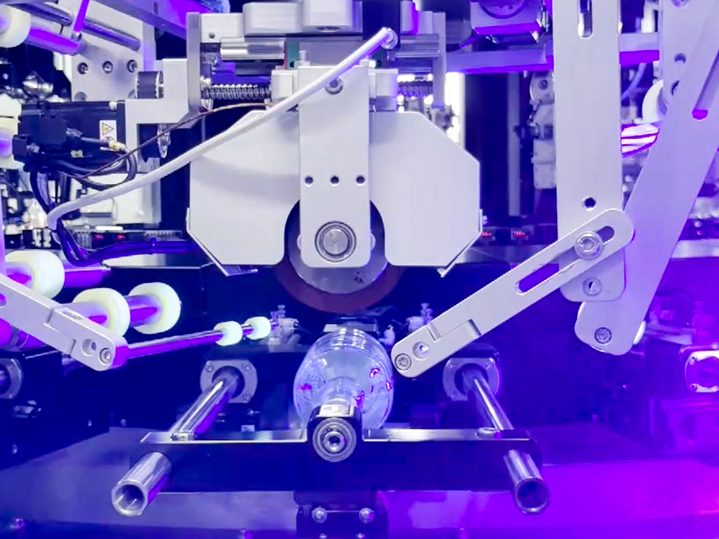

Екранни принтери, оборудвани с възможности за горещо фолиране, комбинират два висококачествени метода за финишна обработка в една машинна настройка. Системата работи чрез отпечатване на ярки цветове с помощта на екранны мастила, като едновременно или след това прилага метални фолиа или специални текстури чрез нагряващи матрици. Това, което отличава тези машини от отделните уреди, е вградената им система за регистрация, която осигурява правилното подравняване при работа с материали като опаковъчни кутии, козметични шишета и различни маркетингови артикули. Производителите намират тази интеграция особено ценна, тъй като намалява производствените стъпки, без да компрометира външния вид на крайния продукт.

Как комбинираното екраниране и горещо фолиране подобряват качеството на отпечатъка

Комбинирането на тези методи създава 43% по-голям визуален ефект (Packaging Digest 2023) в сравнение с отделенията с един процес. Металните акценти от горещото штампиране контрастират с матовите екранни фонове, докато резюметата добавят измерност към печатаната графика. Двойният подход разрешава общи ограничения:

- Само шрифографът се бори с отразяващите покрития

- Самостоятелно топлопечатане не може да постигне непрозрачно цветно блокиране

Приемането от страна на промишлеността нарасна 68% (20202023) тъй като марки като луксозни часовникари и производители на продукти за грижа за кожата изискват украси с висок контраст.

Основни компоненти на интегрираните машини за екраново печат и топлопечатане

Разширени хибридни системи включват:

| Компонент | Функция | Въздействие върху качеството на продукцията |

|---|---|---|

| С изключение на тези от No 8303 | Подравнява рамките на екрана и фолиовите листове с точност ±0,1 мм | Елиминира призрачни изображения/грешки в подравняването |

| Модулни нагревателни плочи | Поддържа температура 140–160 °C за залепване на фолио | Предотвратява преждевременно охлаждане |

| Хибридни подаватели за мастило и фолио | Едновременно подава UV мастила и фолиа | Намалява обработката на субстрата с 75% |

Тези системи имат приоритет разнообразие от субстрати , обработват материали от закалено стъкло до тънки пластмаси, без деформации. Нагрявани вакуумни легла осигуряват равнинност по време на многоетапни процеси, докато екрани с керамично покритие издържат продължително въздействие на горещи клупове за фолиране.

Пазарната нужда задвижва прилагането на хибридно екранно печатане и горещо клеймо

Нарастващото потребителско предпочитание към метални повърхности и структурирана опаковка

Днешните потребители обикновено свързват висококачествените продукти с това как изглеждат и усещат, когато ги вземат в ръка. Това обяснява защо наблюдаваме толкова голям скок в заявките за метални фолиеви ефекти върху опаковките – всъщност около три пъти повече в сравнение с 2021 г. В момента големи компании прибягват до серийно печатане в комбинация с техники за горещо клеймо. Те нанасят бляскави златни или сребристи фолиета директно върху серийно отпечатаните изображения, създавайки ефекти на дълбочина, които обикновените цифрови принтери просто не могат да постигнат. Комбинацията работи особено добре за растящия брой хора, които искат текстурни етикети. Прогуляйте се из който и да е магазин за козметика или алкохол и обърнете внимание колко много продукти имат релефни логота в комбинация с метални цветове. Тези опаковки наистина се открояват на претъпканите рафтове благодарение на контраста между гладките повърхности и привличащите вниманието метални елементи.

Растеж на индустрията: 68% увеличение на търсенето на комбинирани технологии за подобряване на печата (2020–2023)

Бързото разширяване на хибридния печатен сектор отразява по-широки промишлени промени:

- Производителите на опаковки посочват с 40% по-кратки цикли на поръчки, когато включат екранны печат и горещо клеймо в линия

- Подобренията в универсалността на подложките позволяват едновременното използване на UV-отверждаващи се бои и топлоустойчиви фолиа

- Според проучване от 2023 г. за бенчмаркинг в печатната индустрия, 68% от висококачествените опаковки днес комбинират две декоративни техники

Тази траектория на растеж отговаря на нуждите на луксозния сектор, който изисква точност при регистрацията от 0,1 мм – ключово предимство на съвременните екранен принтер с хот стампинг конфигурации.

Приложения в луксозни опаковки и диференциация на марки

Брандовете отбелязват доста впечатляващи резултати от комбинирането на усещане и зрение в дизайна на опаковките си. Според последния доклад за невронауката в опаковането от 2024 г., лимитирани издания на кутии с парфюми и бутилки вино с тези елегантни релефни капаци увеличават запомнянето на бранда с около 23%. За по-малки тиражи, шелаковото печатане в комбинация с горещо клеймо създава ексклузивен ефект без да претоварва бюджета. Има логика, тъй като почти две трети от потребителите са готови да платят повече за опаковки, които изглеждат ръчно изработени или артистични. Дори във фармацевтичната сфера, където най-важно е практичността, компаниите започват да използват същите тези техники за целите на сигурността. Помислете за онези фолиеви запечатвания на лекарствени опаковки, които показват дали някой е манипулирал продукта, като едновременно показват важна информация за безопасността отдолу. По същество това е победа на няколко фронта едновременно.

Принципи на работния процес: Оптимизиране на последователността и съвместимостта при шелаков принтер с горещо клеймо

Горещо тисане преди или след оферография: Кой ред води до по-добри резултати?

Според скорошни изследвания на Packaging Science Quarterly от 2023 година, залепването на метална фолиа към повърхности се подобрява с около 42%, когато горещото тисане се извършва след оферография. Причината? Този ред предпазва мастилото да не наруши процеса на нанасяне на фолио и позволява на печатните области по-добре да издържат топлината по време на тисане, която обикновено е между 120 и 150 градуса по Целзий. Интересно става при материали с текстури, които изискват първо тисане в релеф, преди да бъдат нанесени слоевете мастило. Когато процесът се обърне, при тези специални случаи той всъщност е с около 28% по-бърз, което го прави достоен за разглеждане вариант, в зависимост от конкретния продукт.

Преодоляване на проблемите с адхезията между фолио и оферографирани мастила

Провали при адхезията възникват в 35% от хибридните работни потоци поради несъвместими времена за сушене и повърхностни енергии. Водещи производители препоръчват:

- Процеси за предварителна обработка, повишаващи повърхностната енергия на основата до 48 дин/см

- UV-отверждаващи се мастила с удължение при скъсване от 5% за съвместимост с фолио

- време за престой между процесите от 30–90 секунди за стабилизиране на мастилните филми

Съгласуване на мастило, основа и фолио за безпроблемна интеграция

Проучване на съвместимостта на материали от 2024 г. разкрива, че полиестерните фолиа се свързват най-ефективно с:

| Комбинация от материали | Скорост на успех | Оптимална температура |

|---|---|---|

| PVC + Масло на разтворител | 82% | 135°C |

| PET + UV мастило | 94% | 145°C |

| Хартия + Водоразтворими | 68% | 125°C |

Полиетиленовите основи изискват специализирана коронна обработка (12 kW), за да постигнат степен на адхезия между мастило и фолио от 60%.

Сравнение на отрасловите практики: Намиране на правилния баланс за вашата производствена линия

Полуавтоматичните системи осигуряват с 18% по-висока точност на регистрацията (±0,15 мм) в сравнение с ръчни конфигурации, докато напълно интегрираните линии намаляват времето за преустройство с 40% (FlexoTech 2023). Въпреки това, модулните конфигурации позволяват постепенно внедряване, като 73% от преобразуващите компании започват с отделни единици за офертово печатане и горещо фолиосване, преди да преминат към комбинирани системи.

Успех в реални условия: Кейс студия в опаковката с офертов принтер и горещо фолиосване

Луксозен бранд за козметика постига премиум финиш чрез интегриран процес

Една люксова козметична компания се затруднила при създаването на опаковка за специално издание, която изисквала бляскави метални елементи върху груби текстурени повърхности. Дизайн екипът постигнал успех, като комбинирал трафаретно печатане с горещо фолиране в един и същи процес, което им позволило да постигнат изключително прецизни резултати – точност от около 0,15 милиметра при нанасянето на фолио върху екологично чисти хартиени кутии. Тази умна комбинация от методи им позволила да добавят приятните за докосване златни детайли директно върху матово отпечатаните дизайни. Клиентите също останали доволни, според последните пазарни проучвания, показващи около 90 процента удовлетвореност след стартирането, както е докладвано от Premium Packaging Insights миналата година.

40% намаление в производственото време чрез инлайново трафаретно печатане и горещо фолиране

При последно извършено тестване в производствен цех за кутии за подаръци, съвременните офсетни машини, оборудвани с технология за горещо фолиосване, ефективно премахнаха всички досадни ръчни стъпки, при които работниците трябваше да обработват материала между отделните етапи на довършителни операции. Ключови за този напредък бяха сервоуправлявани подаватели на фолио, комбинирани с UV-отвердяващи бои, които намалиха времето за отверждаване от цели 8 минути на само 45 секунди на лист. Доста впечатляващо, като се замисли човек. За една европейска печатница, специализирана в луксозни стоки, тези възможности за непрекъснато производство направиха голяма разлика. Според последните данни от Доклада за ефективността на опаковките 2024 г., те успяха да завършат поръчка за 12 000 кутии за парфюми цели три дни по-рано от графика, спрямо старите им методи. Този вид ускорение не е важно само за икономия на време, но също така открива възможности за по-добро управление на складовите запаси и по-бързо реагиране на клиентските изисквания.

Балансиране на цена и качество при високотиражно подобряване на печата

Северноамерикански преобразувател е намалил отпадъците от специални мастила с 28% чрез координирани процеси на ситопечат и горещо фолиране. Постигнати ключови показатели:

| Метрика | Традиционен процес | Интегрирана система | Подобряване |

|---|---|---|---|

| Точност на подравняване на фолиото | ±0.3мм | ±0.1мм | 67% |

| Енергийно потребление за сушене на мастило | 15 kWh/1k броя | 9 kWh/1000 единици | 40% |

| Време за промяна | 42 минути | 18 минути | 57% |

Оперативните данни показват, че въпреки че интегрираните системи за ситопечат и горещо фолиране изискват с 15–20% по-висок първоначален инвестиционен разход, те осигуряват 35% по-ниски разходи на единица при обеми над 50 000 броя.

Бъдещи тенденции и стратегия за възвръщаемост на инвестициите за ситопечат с системи за горещо фолиране

Оборудване от следващо поколение: прецизност, автоматизация и системи за подравняване, задвижвани от изкуствен интелект

Съвременните печатни машини с възможности за горещо фолиране започват да включват системи за изкуствен интелект за подравняване. Тези умни системи могат да коригират положението на фолиото в реално време по време на производствените серии. Според отраслови доклади тази технология намалява отпадъците от материали по време на етапите на настройка и осигурява точност на позициониране в рамките на около 0,1 милиметър, дори при сложни модели. Машините са оборудвани и с IoT сензори, които следят нивото на налягане и количеството използвано фолио през деня. Този мониторинг позволява на техниците да откриват потенциални проблеми още преди те да се превърнат в сериозни повреди, така че заводите да избегнат неочаквани спирания в критични моменти.

Максимизиране на възвръщаемостта от инвестиции въпреки високите първоначални разходи за настройка

Въпреки че хибридните машини изискват значителни първоначални инвестиции, производителите обикновено възстановяват разходите в рамките на 3–5 години чрез:

- 30% по-висока производителност благодарение на автоматизирано управление на подложките

- 25% намаление на отпадъците от материали чрез прецизни контроли за позициониране

- Удължен живот на оборудването чрез интелигентен мониторинг на износващите се части

Стратегически финансови модели, като поетапна имплементация, помагат на бизнесите да възприемат технологиите, без да компрометират паричния поток.

Най-добри практики за подобряване на ефективността и намаляване на задръстванията при печатната довършителна обработка

| Практика | Въздействие |

|---|---|

| Модулно проектиране на машини | 50% по-бърза смяна на материала |

| Оператори с крос-квалификация | 40% по-малко грешки при предаване на процеси |

| Централизирано проследяване на задачи | 35% по-кратки цикли на одобрение |

Редовните ревизии на работните процеси идентифицират излишни операции между етапите за печат и фолиране, като водещите производствени обекти докладват 28% по-висока производителност след оптимизация.

ЧЗВ

Какви са предимствата от комбинирането на тампонен печат с горещо фолиране?

Комбинирането на тампонен печат с горещо фолиране подобрява визуалния ефект чрез смесване на ярки цветове с метални фолиа, създавайки дълбочина и текстура, които не могат да бъдат постигнати с единични процеси.

Защо редът на горещо фолиране и тампонен печат е важен?

Редът влияе на залепването на фолиото и скоростта на процеса. Обикновено фолирането след тампонен печат подобрява залепването, но обратният ред може да бъде предимство за материали с текстура.

Кои материали са най-подходящи за интегриран тампонен печат и горещо фолиране?

Системите обработват различни видове материали, включително закалено стъкло, тънки пластмаси и екологично чисти картони, като специализирани обработки подобряват залепването.

Как интеграцията влияе на производственото време и разходите?

Интегрираните системи значително намаляват производственото време поради по-малко ръчни стъпки и водят до по-ниски разходи за единица при големи обеми, въпреки по-високите първоначални инвестиции.

Съдържание

- Разбиране на силовата машина за екранно печатане с интегрирано горещо клеймо

- Пазарната нужда задвижва прилагането на хибридно екранно печатане и горещо клеймо

-

Принципи на работния процес: Оптимизиране на последователността и съвместимостта при шелаков принтер с горещо клеймо

- Горещо тисане преди или след оферография: Кой ред води до по-добри резултати?

- Преодоляване на проблемите с адхезията между фолио и оферографирани мастила

- Съгласуване на мастило, основа и фолио за безпроблемна интеграция

- Сравнение на отрасловите практики: Намиране на правилния баланс за вашата производствена линия

- Успех в реални условия: Кейс студия в опаковката с офертов принтер и горещо фолиосване

-

Бъдещи тенденции и стратегия за възвръщаемост на инвестициите за ситопечат с системи за горещо фолиране

- Оборудване от следващо поколение: прецизност, автоматизация и системи за подравняване, задвижвани от изкуствен интелект

- Максимизиране на възвръщаемостта от инвестиции въпреки високите първоначални разходи за настройка

- Най-добри практики за подобряване на ефективността и намаляване на задръстванията при печатната довършителна обработка

- ЧЗВ