ホットスタンピング機能を統合したスクリーンプリンターについて理解する

ホットスタンピング機能を備えたスクリーンプリンターとは?

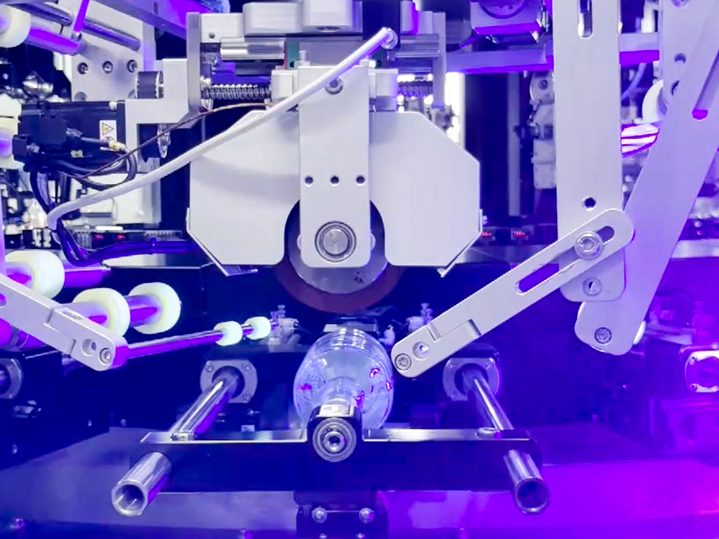

ホットスタンピング機能を備えたスクリーン印刷機は、1台の装置で2つの高品質な仕上げ方法を組み合わせています。このシステムは、スクリーン印刷インキで鮮やかな色を印刷しながら、同時にまたはその後に加熱されたダイを使ってメタリック箔や特殊なテクスチャを転写します。個別の装置とは異なり、これらの機械が際立っている点は、包装用ボックス、化粧品容器、各種マーケティング用品などの素材を扱う際に、すべてが正確に位置合わせされる内蔵レジストレーションシステムです。製造業者はこの統合機能を特に高く評価しており、完成品の外観を損なうことなく工程を削減できるため、生産効率が向上します。

スクリーン印刷とホットスタンピングの併用が印刷品質を高める理由

これらの手法を組み合わせることで 43%高い視覚的インパクト (Packaging Digest 2023)単一工程の仕上げと比較して。ホットスタンピングによるメタリック調のアクセントは、マットなスクリーン印刷の背景と対比され、エンボス加工されたテクスチャーが印刷グラフィックに立体感を加えます。この複合的手法は、一般的な制限に対処します。

- スクリーン印刷のみでは、反射性のある仕上げを実現するのが困難です

- 単体のホットスタンピングでは、不透明な色ブロックを実現できません

業界での採用が拡大 68%(2020年~2023年) 高級時計メーカーおよびスキンケア製品メーカーなどのブランドが、コントラストの高い装飾を求めるようになったためです。

統合型スクリーン印刷およびホットスタンピング機械の主要構成要素

高度なハイブリッドシステムには以下が含まれます:

| 構成部品 | 機能 | 出力品質への影響 |

|---|---|---|

| デュアルレジストレーションローラー | スクリーンフレームとフィルムシートを±0.1 mm以内に正確に位置合わせします | かすみ表示/位置ずれエラーを解消します |

| モジュール式加熱プレート | フィルムの接着のために140~160°Cを維持します | 早期の冷却を防止します |

| ハイブリッドインク/フィルム給送装置 | UVインクとフィルムを同時に展開します | 基材の取り扱いを75%削減します |

これらのシステムは 基材の多様性 強化ガラスから薄手のプラスチックまで、変形させずに材料を扱うことを重視しています。加熱真空ベッドは多段階プロセス中に平面性を保証し、セラミックコーティングされたスクリーンはホットスタンピングダイへの長時間の熱暴露にも耐えます。

市場需要がハイブリッド版印刷とホットスタンピングの採用を推進

金属調仕上げやテクスチャーガラス包装への消費者の嗜好の高まり

今日の買い物をする人々は、製品の高品質を、手に取ったときの見た目や質感と結びつける傾向があります。そのため、製品包装へのメタリック箔加工の依頼が2021年当時と比べて約3倍も増加した理由がここにあります。有名企業は現在、スクリーン印刷とホットスタンピング技術を組み合わせた方法に注目しています。彼らはスクリーン印刷されたアートワークの上に、金色や銀色の光沢のある箔を直接施し、通常のデジタル印刷では再現できない奥行き効果を生み出しています。この組み合わせは、ラベルに質感を求める人が増えていることに特に適しています。美容品店や酒販店を歩いてみてください。ロゴが浮き上がった加工とメタリックカラーが組み合わされた製品がどれだけ多いか気づくでしょう。こうしたパッケージは、滑らかな表面と目を引くメタリック要素とのコントラストにより、商品が密集する棚の中でも一際目立つのです。

業界成長:複合印刷加工需要の増加(2020〜2023年)68%

ハイブリッド印刷分野の急速な拡大は、より広範な産業の変化を反映しています:

- パッケージコンバーター各社によると、スクリーン印刷とホットスタンピングをインラインで統合することで、注文サイクルが40%短縮される

- 基材の多様性が向上し、UV硬化型インキと熱に敏感なフィルムを同時に使用できるようになった

- 2023年の印刷業界ベンチマーク調査では、高級パッケージの68%が現在、2つの装飾技術を組み合わせていることがわかった

この成長トレンドは、0.1mmのレジストレーション精度を必要とするラグジュアリー分野と一致しており、これは現代の 熱印印用スクリーンプリンター 設定を

ラグジュアリーパッケージングおよびブランド差別化への応用

ブランドは、包装デザインに触覚と視覚を組み合わせることで非常に印象的な成果を得ています。2024年の最新『パッケージング・ニューロサイエンス報告書』によると、限定版の香水ボックスや凝ったエンボス加工キャップ付きワインボトルは、ブランド想起率を約23%向上させることが示されています。小ロット生産では、スクリーン印刷とホットスタンピングを組み合わせることで、コストを抑えつつも特別感を演出できます。これは納得のことで、実際、購入者の3分の2近くが手作り感や職人技を感じさせるパッケージに対して追加料金を支払う意向を示しています。実用性が最も重視される医薬品の世界でも、企業は同様の技術をセキュリティ目的で使い始めています。例えば、医薬品の包装にある箔シールは、誰かが開封した痕跡があるかどうかを示すだけでなく、その下に重要な安全情報を表示することもできます。つまり、複数の面で同時に成功しているのです。

ワークフローの原則:スクリーン印刷とホットスタンピングにおける工程の最適化と互換性

スクリーン印刷の前か後か:ホットスタンピングの最適な順序とは?

2023年の『Packaging Science Quarterly』による最近の研究によると、ホットスタンピングをスクリーン印刷の後に実施することで、金属箔の表面への密着性が約42%向上する。その理由は、この順序によりインクが箔押し工程を妨げることがなくなり、通常120〜150度の範囲で発生するスタンピング熱に対しても印刷面がより耐えられるようになるためである。ただし、エンボス加工を先に行い、その後にインク層を追加する必要があるテクスチャ素材の場合には状況が異なってくる。このような特殊ケースでは、工程の順序を入れ替えることで実際の作業時間が約28%短縮され、生産対象に応じて検討する価値がある。

箔とスクリーン印刷インク間の密着不良課題の克服

乾燥時間と表面エネルギーの不適合が原因で、ハイブリッド工程の35%で密着不良が発生している。主要メーカーは以下を推奨している:

- 基材の表面エネルギーを48ダイン/cmまで高める前処理工程

- フィルムとの互換性のため、破断時伸び率5%のUV硬化型インキ

- インキ膜の安定化のために工程間で30~90秒の滞留時間

インキ、基材、フィルムのマッチングによるシームレスな統合

2024年の材料適合性調査によると、ポリエステルフィルムは以下の組み合わせで最も効果的に接合する:

| 材料の組み合わせ | 成功率 | 最適温度 |

|---|---|---|

| PVC + 溶剤系インキ | 82% | 135°C |

| PET + UVインキ | 94% | 145°C |

| 紙 + 水性インキ | 68% | 125°C |

ポリエチレン基材は、インキ/フィルム接着率60%を達成するために、特殊なコロナ処理(12kW)を必要とする。

業界の実践方法の比較:生産ラインに最適なバランスを見つける

半自動システムは、手動セットアップよりも登録精度が18%高くなる(±0.15mm)。一方、完全統合ラインはセット変更時間を40%短縮する(FlexoTech 2023)。しかし、モジュラー構成により段階的な導入が可能であり、コンバーターの73%は、スクリーン印刷とホットスタンピング装置を別々に使用し始め、その後複合システムへ移行している。

実際の成功事例:スクリーン印刷とホットスタンピングを用いた包装分野でのケーススタディ

高級化粧品ブランド、統合プロセスを活用してプレミアム仕上げを実現

ある高級美容品メーカーは、粗いテクスチャ加工された表面に光沢のあるメタリック仕上げを施す必要がある特別限定パッケージの開発に苦戦していた。デザインチームは、スクリーン印刷とホットスタンピングを同時に組み合わせる手法を採用することで成功を収めた。この方法により、エコフレンドリーな紙ボード素材への箔押し位置精度を約0.15ミリメートルという非常に高いレベルで実現できた。この工夫によって、マット調に印刷されたデザインの上から直接、手触りの良いゴールドのディテールを加えることが可能になった。顧客からの反応も非常に良く、昨年にPremium Packaging Insightsが発表した市場調査によると、製品発売後の満足度は約90%に達した。

インラインスクリーン印刷とホットスタンピングによる生産時間の40%削減

最近、ギフトボックス製造施設での試験運転において、ホットスタンピング技術を搭載した現代のスクリーン印刷機が、従来作業者が異なる仕上げ工程の間で基材を手作業で取り扱っていた煩雑なプロセスをほぼ完全に排除しました。革新をもたらしたのは、UV硬化インキと組み合わせたサーボ駆動式箔送り装置であり、これによりシートあたりの乾燥待ち時間が従来の8分間からわずか45秒に短縮されました。これは驚くべき進歩です。ヨーロッパのある高級品専門印刷会社によれば、こうしたインライン機能が大きな差を生み出しました。2024年包装効率レポートの最新データによると、同社は12,000個の香水ボックスの注文を、旧来の方法と比較して実に3日前倒しで完了することができました。このようなスピード向上は単に時間の節約にとどまらず、在庫管理の改善や顧客ニーズへの迅速な対応といった新たな可能性を開くものです。

大量印刷におけるコストと品質のバランス

北米のコンバーター企業が、スクリーン印刷とホットスタンピングのワークフローを連携させることで特殊インクの廃棄量を28%削減しました。達成された主な指標は以下の通りです。

| メトリック | 従来のプロセス | 統合システム | 改善 |

|---|---|---|---|

| 箔の位置合わせ精度 | ±0.3mm | ±0.1mm | 67% |

| インク乾燥時のエネルギー使用量 | 15 kWh/1k個 | 9 kWh/1k units | 40% |

| 切り替え時間 | 42分 | 18分 | 57% |

運用データによると、統合型のスクリーン印刷およびホットスタンピングシステムは初期投資が15~20%高くなるものの、生産数量が5万個以上の場合には単位当たりコストが35%低くなることがわかります。

ホットスタンピング機能付きスクリーンプリンターにおける今後のトレンドとROI戦略

次世代装置:高精度化、自動化、AI駆動型アライメントシステム

熱印具の機能が備わっているスクリーンプリンタは 最近 AIのアライナメントシステムを組み込むようになりました このスマートシステムは 生産期間中に 機動的に フィルム配置を調整できます 業界報告によると この技術は 設置段階で 廃棄物を削減し 複雑なパターンでも 0.1ミリメートル以内に記録を保っているそうです 機械にはIoTセンサーも搭載され 圧力を計測し 紙が一日中どれだけの量で 使われているか 把握しています この監視により 技術者は大きな問題になる前に 潜在的な問題を発見し 工場が締め切りが迫ったときに 予期せぬ停業を 避けることができます

初期 設置 費用 が 高く いても 投資 の 収益 を 最大 に する

ハイブリッド機械には,前もってかなりの投資が必要ですが,製造者は通常,以下の方法によって 3~5年以内にコストを回収します.

- 自動化基板処理により 30%高速な生産速度

- 精密な登録制御による材料廃棄物の25%削減

- 機器の寿命を拡張する スマートな磨き部位監視

段階的な実施のような戦略的資金調達モデルは 事業者が現金流を損なうことなく テクノロジーを採用するのを助けます

効率を向上させ,印刷仕上げのボトルネックを減らすためのベストプラクティス

| 実践 | 影響 |

|---|---|

| モジュール式機械設計 | 基板の交換が50%速く |

| 異なった訓練を受けた操作者 | 処理の誤差が40%減少する |

| 集中的な仕事追跡 | 承認周期が35%短くなる |

定期的なワークフロー監査により、印刷工程とスタンピング工程間の冗長性が特定されており、最上位の工場では最適化後、スループットが28%向上したと報告しています。

よくある質問

スクリーン印刷とホットスタンピングを組み合わせることの利点は何ですか?

スクリーン印刷とホットスタンピングを組み合わせることで、鮮やかな色合いと金属箔を融合させ、単一工程の仕上げでは得られない奥行き感や質感を生み出し、視覚的インパクトを高めます。

ホットスタンピングとスクリーン印刷の順序が重要な理由は何ですか?

順序は箔の接着性と処理速度に影響します。通常、スクリーン印刷後にホットスタンピングを行うことで箔の接着性が向上しますが、順序を入れ替えることでテクスチャ加工された素材に対してメリットがあります。

スクリーン印刷とホットスタンピングを統合するのに最も適した材料は何ですか?

これらのシステムは強化ガラス、薄肉プラスチック、環境に配慮した紙ボードなど、さまざまな基材に対応しており、接着性を高めるための特殊処理も施されています。

統合によって生産時間とコストにはどのような影響がありますか?

統合されたシステムは、手動の工程が少なくなるため生産時間を大幅に短縮し、初期投資が大きくなるにもかかわらず、大量生産時の単価を低下させます。