Comprensión de la impresora de serigrafía con integración de estampado en caliente

¿Qué es una impresora de serigrafía con capacidad de estampado en caliente?

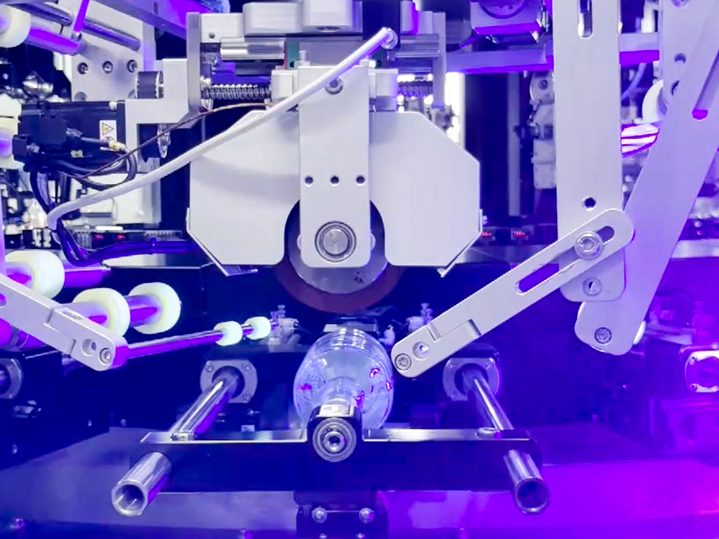

Las impresoras serigráficas equipadas con capacidades de estampado en caliente combinan dos métodos de acabado de alta calidad en una sola configuración de máquina. El sistema funciona imprimiendo colores vibrantes mediante tinta de serigrafía y, al mismo tiempo o después, aplicando láminas metálicas o texturas especiales mediante troqueles calentados. Lo que distingue a estas máquinas de unidades separadas son sus sistemas de registro integrados que mantienen todo perfectamente alineado al trabajar en materiales como cajas de embalaje, frascos de maquillaje y diversos artículos de mercadeo. Los fabricantes consideran esta integración particularmente valiosa porque reduce los pasos de producción sin comprometer la apariencia del producto final.

Cómo la combinación de serigrafía y estampado en caliente mejora la calidad de impresión

Combinar estos métodos crea 43 % de impacto visual mayor (Packaging Digest 2023) en comparación con acabados de proceso único. Los acentos metálicos del estampado en caliente contrastan con fondos mate impresos serigráficamente, mientras que las texturas en relieve añaden tridimensionalidad a los gráficos impresos. El enfoque dual resuelve limitaciones comunes:

- La serigrafía por sí sola tiene dificultades con acabados reflectantes

- El estampado en caliente independiente no puede lograr bloques de color opacos

La adopción industrial creció 68 % (2020–2023) ya que marcas como relojeros de lujo y productores de productos para el cuidado de la piel exigen adornos de alto contraste.

Componentes clave de las máquinas integradas de serigrafía y estampado en caliente

Los sistemas híbridos avanzados incluyen:

| Componente | Función | Impacto en la calidad de salida |

|---|---|---|

| Rodillos de doble registro | Alinea los marcos de la pantalla y las láminas de foil con una precisión de ±0,1 mm | Elimina errores de ghosting/alineación |

| Placas calefactoras modulares | Mantiene una temperatura de 140–160 °C para la adhesión del foil | Evita el enfriamiento prematuro |

| Alimentadores híbridos de tinta/foil | Despliega simultáneamente tintas UV y foils | Reduce el manejo del sustrato en un 75 % |

Estos sistemas priorizan versatilidad del sustrato , manipulando materiales desde vidrio templado hasta plásticos de calibre delgado sin deformaciones. Las camas de vacío calefactadas garantizan planicidad durante procesos múltiples, mientras que las pantallas con recubrimiento cerámico resisten la exposición prolongada a troqueles de estampado en caliente.

La demanda del mercado impulsa la adopción de la impresión serigráfica híbrida y el estampado en caliente

El creciente interés de los consumidores por acabados metálicos y envases texturizados

Los consumidores de hoy tienden a asociar productos de alta calidad con cómo se sienten y se ven cuando los toman. Eso explica el gran aumento en las solicitudes de acabados metálicos en el embalaje de productos, que en realidad se triplicó desde 2021. Actualmente, grandes empresas recurren a impresoras serigráficas combinadas con técnicas de estampado en caliente. Aplican directamente sobre sus diseños serigráficos esos brillantes acabados dorados o plateados, creando efectos de profundidad que las impresoras digitales convencionales simplemente no pueden igualar. Esta combinación funciona especialmente bien para el creciente número de personas que buscan textura en sus etiquetas. Recorra cualquier tienda de belleza o licorería y observe cuántos productos tienen logotipos en relieve mezclados con colores metálicos. Estos envases realmente destacan en estantes saturados gracias al contraste entre superficies lisas y esos llamativos elementos metálicos.

Crecimiento del sector: Aumento del 68 % en la demanda de mejoras combinadas en impresión (2020–2023)

La rápida expansión del sector de impresión híbrida refleja cambios industriales más amplios:

- Los transformadores de envases informan ciclos de pedido 40% más cortos al integrar impresión serigráfica y estampado en caliente en línea

- Las mejoras en la versatilidad de los sustratos permiten el uso simultáneo de tintas curables por UV y láminas sensibles al calor

- Un estudio de referencia de la industria gráfica de 2023 descubrió que el 68% del embalaje de alta gama combina ahora 2 técnicas decorativas

Esta trayectoria de crecimiento se alinea con los sectores de lujo que requieren una precisión de registro de 0,1 mm, una característica clave de la moderna impresora de pantalla con estampado en caliente las configuraciones.

Aplicaciones en Embalaje de Lujo y Diferenciación de Marca

Las marcas están obteniendo resultados bastante impresionantes al combinar el tacto y la vista en sus diseños de empaques. Según el último Informe de Neurociencia del Empaque de 2024, las cajas de perfumes de edición limitada y las botellas de vino con esas tapas elegantes en relieve han aumentado el recuerdo de marca en aproximadamente un 23%. Para tiradas más pequeñas, la serigrafía combinada con estampado en caliente crea una sensación de exclusividad sin encarecer demasiado los costos. Tiene sentido, ya que casi dos tercios de los compradores están dispuestos a pagar más por empaques que parezcan artesanales o hechos a mano. Incluso en el sector farmacéutico, donde prima la funcionalidad, las empresas están empezando a utilizar estas mismas técnicas con fines de seguridad. Piense en esos sellos de aluminio en los envases de medicamentos que indican si han sido manipulados, al tiempo que muestran información importante sobre seguridad debajo. Básicamente, es ganar en múltiples frentes al mismo tiempo.

Principios de Flujo de Trabajo: Optimización de Secuencia y Compatibilidad en Serigrafía con Estampado en Caliente

Estampado en Caliente Antes o Después de la Serigrafía: ¿Qué Orden Proporciona Mejores Resultados?

Según estudios recientes de Packaging Science Quarterly en 2023, hay un aumento del 42 % en la adherencia de la lámina metálica a las superficies cuando se realiza el estampado en caliente después de la serigrafía. ¿La razón? Este orden evita que la tinta interfiera en el proceso de aplicación de la lámina y permite que las áreas impresas resistan mejor el calor del estampado, que normalmente oscila entre 120 y 150 grados Celsius. Sin embargo, las cosas se vuelven interesantes en materiales con texturas que requieren gofrado primero antes de añadir capas de tinta. Cuando se invierte el proceso, en realidad resulta un 28 % más rápido para estos casos especiales, lo que lo hace digno de consideración dependiendo exactamente de lo que deba producirse.

Superar los Desafíos de Adherencia entre Láminas y Tintas Serigráficas

Los fallos de adherencia ocurren en el 35 % de los flujos de trabajo híbridos debido a tiempos de secado y energías superficiales incompatibles. Los fabricantes líderes recomiendan:

- Procesos de pretratamiento que aumentan la energía superficial del sustrato a 48 dinas/cm

- Tintas curables por UV con un 5 % de elongación en la rotura para compatibilidad con láminas

- tiempos de permanencia entre procesos de 30 a 90 segundos para estabilizar las películas de tinta

Compatibilidad de Tinta, Sustrato y Lámina para una Integración Perfecta

Un estudio de compatibilidad de materiales de 2024 reveló que las láminas de poliéster se adhieren más eficazmente con:

| Combinación de materiales | Tasa de Éxito | Temperatura óptima |

|---|---|---|

| PVC + Tinta disolvente | 82% | 135°C |

| PET + Tinta UV | 94% | 145°C |

| Papel + Base acuosa | 68% | 125°C |

Los sustratos de polietileno requieren un tratamiento corona especializado (12 kW) para alcanzar tasas de adhesión tinta/lámina del 60 %.

Prácticas industriales comparadas: encontrar el equilibrio adecuado para su línea de producción

Los sistemas semiautomáticos mantienen un 18 % mayor precisión de registro (±0,15 mm) que las configuraciones manuales, mientras que las líneas totalmente integradas reducen el tiempo de cambio en un 40 % (FlexoTech 2023). Sin embargo, las configuraciones modulares permiten una adopción gradual, con el 73 % de los transformadores comenzando con unidades separadas de impresión serigráfica y estampado en caliente antes de pasar a sistemas combinados.

Éxito en la práctica: Estudio de caso en embalaje con impresora serigráfica y estampado en caliente

Marca de cosméticos de lujo logra un acabado premium mediante proceso integrado

Una empresa de belleza de lujo tuvo dificultades al intentar crear un empaque especial que requería acabados metálicos brillantes sobre superficies rugosas. El equipo de diseño logró el éxito combinando técnicas de serigrafía con estampado en caliente en un solo proceso, lo que les permitió obtener resultados muy precisos, con una exactitud de aproximadamente 0,15 milímetros en la colocación del foil sobre materiales de cartón ecológico. Esta combinación inteligente de métodos les permitió añadir esos agradables detalles dorados táctiles directamente sobre los diseños impresos mate. A los clientes también les encantó, según investigaciones de mercado recientes que mostraron tasas de satisfacción de alrededor del 90 por ciento tras el lanzamiento, según informó Premium Packaging Insights el año pasado.

reducción del 40 % en el tiempo de producción mediante serigrafía y estampado en caliente en línea

En una reciente prueba realizada en una planta de producción de cajas de regalo, las modernas impresoras de pantalla equipadas con tecnología de estampado en caliente básicamente se libraron de todos esos tediosos pasos manuales en los que los trabajadores tenían que manipular sustratos entre diferentes fases de acabado. Los cambios de juego fueron estos alimentadores de papel servo-conducidos combinados con tintas curadas con UV que redujeron el tiempo de espera para curar de 8 minutos completos a sólo 45 segundos por hoja. Muy impresionante cuando lo piensas. Para una imprenta europea especializada en artículos de lujo, estas capacidades de enlace hicieron una gran diferencia. Se las arreglaron para completar un pedido de 12.000 cajas de perfume tres días completos antes de lo previsto en comparación con sus antiguos métodos de acuerdo con los últimos datos del Informe de Eficiencia de Envases 2024. Este tipo de aumento de velocidad no es sólo para ahorrar tiempo aunque también abre posibilidades para una mejor gestión de inventario y responder más rápido a las demandas de los clientes.

Equilibrar el coste y la calidad en la mejora de la impresión de gran volumen

Un convertidor norteamericano redujo los residuos de tinta especial en un 28% gracias a la impresión en serigrafía y a los flujos de trabajo de estampado en caliente. Métricas clave alcanzadas:

| Métrico | Proceso Tradicional | Sistema Integrado | Mejora |

|---|---|---|---|

| Precisión de alineación de las láminas | ±0.3mm | ±0,1 mm | 67% |

| Consumo de energía para secar la tinta | 15 kWh/1k unidades | 9 kWh/1.000 unidades | 40% |

| Tiempo de cambio | 42 minutos | 18 minutos | 57% |

Los datos operativos muestran que, si bien los sistemas integrados de serigrafía y estampado en caliente requieren una inversión inicial 15~20% mayor, generan costes unitarios 35% más bajos con un volumen de producción superior a 50.000 unidades.

Tendencias futuras y estrategia de retorno de la inversión para la impresora de pantalla con sistemas de estampado en caliente

Equipo de próxima generación: sistemas de alineación de precisión, automatización y IA

Las impresoras de pantalla equipadas con capacidades de estampado en caliente están comenzando a incorporar sistemas de alineación de IA en estos días. Estos sistemas inteligentes pueden ajustar la colocación de la lámina a la marcha durante las series de producción. Los informes de la industria señalan que esta tecnología reduce el desperdicio de materiales durante las fases de instalación, manteniendo el registro dentro de unos 0,1 milímetros incluso para patrones complejos. Las máquinas también vienen con sensores de IoT que hacen un seguimiento de la fuerza con que están presionando y la cantidad de papel usado durante el día. Este monitoreo permite a los técnicos detectar posibles problemas antes de que se conviertan en grandes problemas, por lo que las fábricas no tienen que lidiar con cierres inesperados cuando los plazos son apretados.

Maximizar el retorno de la inversión a pesar de los altos costes iniciales de instalación

Mientras que las máquinas híbridas requieren una inversión inicial sustancial, los fabricantes generalmente recuperan los costos dentro de 35 años a través de:

- velocidades de producción 30% más rápidas gracias al manejo automatizado del sustrato

- reducción del 25% de los residuos materiales mediante controles de registro de precisión

- Prolongación de la vida útil del equipo mediante el monitoreo inteligente de las piezas de desgaste

Los modelos de financiación estratégicos como la implementación por fases ayudan a las empresas a adoptar tecnología sin comprometer el flujo de efectivo.

Mejores prácticas para mejorar la eficiencia y reducir los cuellos de botella en el acabado de impresión

| Práctica | Impacto |

|---|---|

| Diseño de máquinas modulares | cambios de sustrato un 50% más rápidos |

| Operadores con formación transversal | 40% menos errores de entrega de procesos |

| Seguimiento centralizado de los puestos de trabajo | ciclos de homologación 35% más cortos |

Las auditorías periódicas del flujo de trabajo identifican redundancias entre las etapas de impresión y estampado, y las plantas líderes informan un rendimiento 28% mayor después de la optimización.

Preguntas frecuentes

¿Cuáles son las ventajas de combinar la serigrafía con el estampado en caliente?

La combinación de serigrafía con estampado en caliente mejora el impacto visual mezclando colores vibrantes con láminas metálicas, creando profundidad y textura que los acabados de un solo proceso no pueden lograr.

¿Por qué es importante el orden de estampación en caliente y serigrafía?

El orden afecta la adherencia de la lámina y la velocidad del proceso. Por lo general, el estampado en caliente después de la serigrafía mejora la adherencia de la lámina, pero voltear el orden puede beneficiar a los materiales texturizados.

¿Qué materiales son los más adecuados para la serigrafía integrada y el estampado en caliente?

Los sistemas manejan una variedad de sustratos, incluidos vidrio templado, plásticos de calibre delgado y cartones ecológicos, con tratamientos especializados que mejoran la adhesión.

¿Cómo afecta la integración a los tiempos y costes de producción?

Los sistemas integrados reducen significativamente los tiempos de producción debido a menos pasos manuales y dan como resultado menores costes unitarios en grandes volúmenes, a pesar de una mayor inversión inicial.

Tabla de Contenido

- Comprensión de la impresora de serigrafía con integración de estampado en caliente

- La demanda del mercado impulsa la adopción de la impresión serigráfica híbrida y el estampado en caliente

-

Principios de Flujo de Trabajo: Optimización de Secuencia y Compatibilidad en Serigrafía con Estampado en Caliente

- Estampado en Caliente Antes o Después de la Serigrafía: ¿Qué Orden Proporciona Mejores Resultados?

- Superar los Desafíos de Adherencia entre Láminas y Tintas Serigráficas

- Compatibilidad de Tinta, Sustrato y Lámina para una Integración Perfecta

- Prácticas industriales comparadas: encontrar el equilibrio adecuado para su línea de producción

- Éxito en la práctica: Estudio de caso en embalaje con impresora serigráfica y estampado en caliente

- Tendencias futuras y estrategia de retorno de la inversión para la impresora de pantalla con sistemas de estampado en caliente

-

Preguntas frecuentes

- ¿Cuáles son las ventajas de combinar la serigrafía con el estampado en caliente?

- ¿Por qué es importante el orden de estampación en caliente y serigrafía?

- ¿Qué materiales son los más adecuados para la serigrafía integrada y el estampado en caliente?

- ¿Cómo afecta la integración a los tiempos y costes de producción?