Capire lo stampatore serigrafico con integrazione della stampa a caldo

Che cos'è uno stampatore serigrafico con capacità di stampa a caldo?

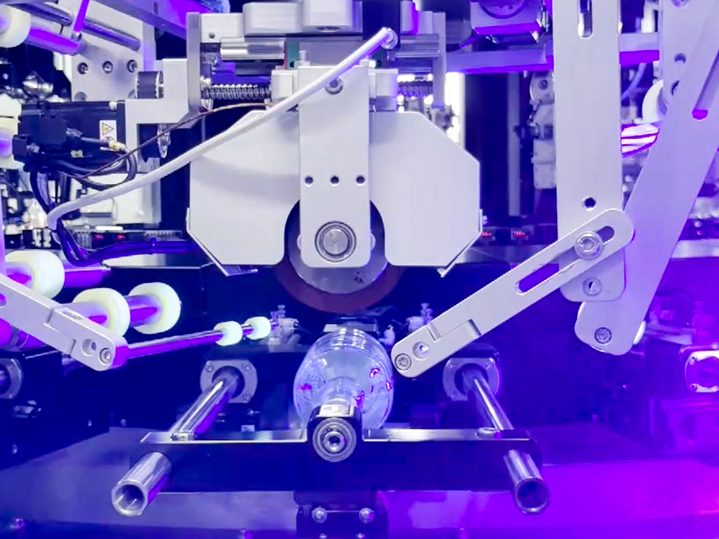

Le stampanti serigrafiche dotate di capacità di stampa a caldo combinano due metodi di finitura di alta qualità in un'unica configurazione della macchina. Il sistema funziona stampando colori vivaci mediante inchiostro serigrafico, applicando contemporaneamente o successivamente fogli metallici o texture speciali tramite punzoni riscaldati. Ciò che distingue queste macchine rispetto a unità separate è il sistema integrato di registrazione che mantiene perfettamente allineati tutti gli elementi durante il lavoro su materiali come scatole per imballaggi, vasetti per trucchi e vari articoli promozionali. I produttori trovano particolarmente vantaggiosa questa integrazione perché riduce le fasi di produzione senza compromettere l'aspetto del prodotto finale.

Come la combinazione di serigrafia e stampa a caldo migliora la qualità di stampa

La combinazione di questi metodi crea un impatto visivo del 43% maggiore (Packaging Digest 2023) rispetto alle finiture a processo singolo. Gli accenti metallici ottenuti con la stampa a caldo contrastano con sfondi opachi serigrafati, mentre le texture in rilievo aggiungono tridimensionalità ai grafici stampati. L'approccio doppio risolve limitazioni comuni:

- La serigrafia da sola ha difficoltà con finiture riflettenti

- La stampa a caldo autonoma non riesce a ottenere blocchi di colore opaco

L'adozione industriale è cresciuta 68% (2020–2023) poiché marchi come produttori di orologi di lusso e produttori di prodotti per la cura della pelle richiedono decorazioni ad alto contrasto.

Componenti chiave delle macchine integrate per serigrafia e stampa a caldo

I sistemi ibridi avanzati includono:

| Componente | Funzione | Impatto sulla qualità dell'output |

|---|---|---|

| Rulli di registrazione doppi | Allinea i telai dello schermo e i fogli di pellicola entro ±0,1 mm | Elimina ghosting/errata allineamento |

| Piani riscaldanti modulari | Mantiene una temperatura di 140–160 °C per l'adesione della pellicola | Evita il raffreddamento prematuro |

| Alimentatori ibridi per inchiostri e pellicole | Applica contemporaneamente inchiostri UV e pellicole | Riduce la manipolazione del substrato del 75% |

Questi sistemi danno priorità versatilità dei substrati , gestendo materiali dal vetro temprato alle plastiche sottili senza deformazioni. I letti a vuoto riscaldati garantiscono planarità durante processi multi-step, mentre gli schermi rivestiti in ceramica resistono a un'esposizione prolungata ai punzoni per stampa a caldo.

La domanda di mercato guida l'adozione della stampa serigrafica ibrida e della stampa a caldo

Crescente preferenza dei consumatori per finiture metalliche e confezioni testurizzate

Gli acquirenti di oggi tendono a collegare prodotti di alta qualità con l'aspetto e la sensazione che questi trasmettono quando vengono presi in mano. Questo spiega l'aumento significativo delle richieste di finiture in foglia metallica per l'imballaggio dei prodotti, circa il triplo rispetto al 2021. Attualmente, grandi aziende stanno ricorrendo alla serigrafia abbinata a tecniche di stampa a caldo. Applicano direttamente sulle grafiche serigrafate fogli dorati o argentati lucenti, creando effetti di profondità che le comuni stampanti digitali non riescono a riprodurre. Questa combinazione funziona particolarmente bene per il numero crescente di persone che desiderano etichette con texture. Fate un giro in un negozio di bellezza o in una enoteca e noterete quanti prodotti presentano loghi rilevati abbinati a colori metallici. Questi imballaggi si distinguono sugli scaffali affollati grazie al contrasto tra superfici lisce ed elementi metallici accattivanti.

Crescita del settore: Aumento del 68% della domanda di tecnologie combinate di miglioramento della stampa (2020–2023)

L'espansione rapida del settore della stampa ibrida riflette più ampi cambiamenti industriali:

- I trasformatori di imballaggi segnalano cicli d'ordine del 40% più brevi quando integrano la serigrafia e la stampa a caldo in linea

- I miglioramenti nella versatilità dei supporti consentono l'uso simultaneo di inchiostri indurenti UV e fogli sensibili al calore

- Uno studio di benchmarking dell'industria della stampa del 2023 ha rilevato che il 68% degli imballaggi di fascia alta combina attualmente 2 tecniche decorative

Questa traiettoria di crescita si allinea ai settori di lusso che richiedono un'accuratezza di registro di 0,1 mm – un punto di forza chiave delle moderne stampante serigrafica con stampa a caldo configurazioni.

Applicazioni nel confezionamento di lusso e nella differenziazione del marchio

I brand stanno ottenendo risultati piuttosto impressionanti combinando il tatto e la vista nei loro design di imballaggio. Scatole di profumo in edizione limitata e bottiglie di vino con quei sofisticati tappi a rilievo hanno dimostrato di aumentare la memorabilità del brand di circa il 23%, secondo l'ultimo Packaging Neuroscience Report del 2024. Per tirature più piccole, la serigrafia abbinata alla stampa a caldo crea un'atmosfera esclusiva senza gravare sui costi. Ha senso, dato che quasi due terzi dei consumatori sono disposti a pagare un prezzo aggiuntivo per un imballaggio che sembri fatto a mano o artigianale. Anche nel settore farmaceutico, dove la praticità è fondamentale, le aziende stanno iniziando a utilizzare queste stesse tecniche per motivi di sicurezza. Si pensi ai sigilli in foglia metallica sui pacchetti di medicinali che indicano eventuali manomissioni, mostrando al contempo informazioni importanti sulla sicurezza al di sotto. È essenzialmente una soluzione vantaggiosa su più fronti contemporaneamente.

Principi di Flusso di Lavoro: Ottimizzazione della Sequenza e della Compatibilità nella Serigrafia con Stampa a Caldo

Timbratura a caldo prima o dopo la serigrafia: quale ordine garantisce risultati migliori?

Secondo studi recenti di Packaging Science Quarterly del 2023, c'è un aumento del 42% nell'adesione della lamina metallica alle superfici quando si effettua la timbratura a caldo dopo la serigrafia. Il motivo? Questo ordine evita che l'inchiostro comprometta il processo di applicazione della lamina e permette alle aree stampate di resistere meglio al calore della timbratura, che generalmente varia tra i 120 e i 150 gradi Celsius. Tuttavia, il discorso diventa interessante per materiali con texture che richiedono una goffratura preliminare prima dell'applicazione degli strati di inchiostro. Invertendo il processo, nei casi particolari si ottiene effettivamente una velocità maggiore del 28%, rendendolo una scelta da considerare a seconda delle specifiche esigenze produttive.

Superare le difficoltà di adesione tra lamina e inchiostri serigrafici

I difetti di adesione si verificano nel 35% dei flussi di lavoro ibridi a causa di tempi di asciugatura e energie superficiali incompatibili. I principali produttori raccomandano:

- Processi di pretrattamento che aumentano l'energia superficiale del substrato a 48 dyne/cm

- Inchiostri curabili a UV con allungamento a rottura del 5% per compatibilità con pellicole

- tempi di permanenza tra 30 e 90 secondi tra i processi per stabilizzare i film di inchiostro

Abbinare Inchiostro, Substrato e Pellicola per un'integrazione perfetta

Uno studio sulla compatibilità dei materiali del 2024 ha rivelato che le pellicole in poliestere aderiscono in modo più efficace con:

| Combinazione di materiali | Tasso di Successo | Temperatura ottimale |

|---|---|---|

| PVC + Inchiostro a solvente | 82% | 135°C |

| PET + Inchiostro UV | 94% | 145°C |

| Carta + A base acquosa | 68% | 125°C |

I substrati in polietilene richiedono un trattamento corona specializzato (12 kW) per raggiungere tassi di adesione inchiostro/pellicola del 60%.

Pratiche industriali a confronto: trovare il giusto equilibrio per la propria linea di produzione

I sistemi semiautomatici mantengono un'accuratezza di registrazione superiore del 18% (±0,15 mm) rispetto ai sistemi manuali, mentre le linee completamente integrate riducono i tempi di cambio produzione del 40% (FlexoTech 2023). Tuttavia, le configurazioni modulari consentono un'adozione graduale, con il 73% dei trasformatori che inizia con unità separate di stampa serigrafica e stampa a caldo prima di passare a sistemi combinati.

Successo nella pratica: caso di studio nel settore packaging con stampa serigrafica e stampa a caldo

Un marchio di cosmetici di lusso ottiene una finitura premium utilizzando un processo integrato

Un'azienda di bellezza luxury ha avuto difficoltà nel creare un packaging speciale che richiedeva dettagli metallici lucenti su superfici ruvide e testurizzate. Il team di design ha ottenuto successo combinando tecniche di serigrafia con la stampa a caldo in un unico passaggio, riuscendo così ad ottenere risultati estremamente precisi, con un'accuratezza di circa 0,15 millimetri nel posizionamento della laminazione su materiali in cartone ecologico. Questa intelligente combinazione di metodi ha permesso di aggiungere quei piacevoli dettagli dorati tattili direttamente sopra i design stampati opachi. Anche i clienti hanno apprezzato molto, come dimostrato da una recente ricerca di mercato che ha evidenziato un tasso di soddisfazione pari al 90 percento dopo il lancio, secondo quanto riportato da Premium Packaging Insights lo scorso anno.

riduzione del 40% del tempo di produzione grazie alla serigrafia e alla stampa a caldo in linea

In una recente prova presso un impianto di produzione di confezioni regalo, le moderne macchine da stampa a schermo dotate di tecnologia di stampa a caldo hanno praticamente eliminato tutti quei laboriosi passaggi manuali in cui gli operatori dovevano maneggiare i supporti tra le diverse fasi di finitura. I veri cambiamenti sono stati apportati dai dispositivi servocontrollati per l'alimentazione della pellicola abbinati a inchiostri indurenti sotto raggi UV, che hanno ridotto il tempo di attesa per la polimerizzazione da ben 8 minuti a soli 45 secondi per foglio. Un risultato notevole, se ci si pensa. Per un'azienda europea di stampa specializzata in prodotti di lusso, queste capacità in linea hanno fatto una grande differenza. Sono riusciti a completare un ordine di 12.000 confezioni per profumi addirittura tre giorni prima del previsto rispetto ai vecchi metodi, secondo i dati più recenti del Packaging Efficiency Report 2024. Questo tipo di aumento di velocità non riguarda solo il risparmio di tempo, ma apre anche nuove possibilità per una migliore gestione delle scorte e una risposta più rapida alle richieste dei clienti.

Bilanciare Costi e Qualità nel Miglioramento della Stampa ad Alto Volume

Un convertitore nordamericano ha ridotto gli sprechi di inchiostri speciali del 28% grazie a flussi di lavoro coordinati di stampa serigrafica e stampa a caldo.

| Metrica | Processo tradizionale | Sistema Integrato | Miglioramento |

|---|---|---|---|

| Precisione allineamento foglia | ±0.3mm | ±0,1 mm | 67% |

| Consumo energetico asciugatura inchiostro | 15 kWh/1k unità | 9 kWh/1k unità | 40% |

| Tempo di cambio | 42 minuti | 18 minuti | 57% |

I dati operativi mostrano che, sebbene i sistemi integrati di stampa serigrafica e stampa a caldo richiedano un investimento iniziale superiore del 15-20%, consentono costi per unità inferiori del 35% per volumi di produzione superiori a 50.000 unità.

Tendenze future e strategia di ROI per sistemi di stampa serigrafica con stampa a caldo

Equipaggiamenti di nuova generazione: sistemi di precisione, automazione e allineamento basati su intelligenza artificiale

Le stampanti serigrafiche dotate di capacità di stampa a caldo stanno iniziando a integrare sistemi di allineamento con intelligenza artificiale in questi anni. Questi sistemi intelligenti possono regolare automaticamente la posizione della lamina durante il ciclo produttivo. Secondo i rapporti del settore, questa tecnologia riduce gli sprechi di materiale durante le fasi di impostazione, mantenendo l'allineamento entro circa 0,1 millimetro anche per motivi complessi. Le macchine sono inoltre dotate di sensori IoT che monitorano costantemente la pressione esercitata e la quantità di lamina utilizzata nell'arco della giornata. Questo monitoraggio permette ai tecnici di individuare eventuali problemi prima che diventino gravi, evitando fermi imprevisti nei momenti di scadenze ravvicinate.

Massimizzare il ritorno sull'investimento nonostante i costi elevati iniziali di installazione

Sebbene le macchine ibride richiedano un investimento iniziale sostanziale, i produttori recuperano tipicamente i costi entro 3-5 anni grazie a:

- velocità di produzione del 30% superiori grazie alla movimentazione automatizzata del substrato

- riduzione del 25% degli sprechi di materiale grazie a controlli di precisione del registro

- Prolungata durata delle attrezzature attraverso un monitoraggio intelligente dei componenti soggetti a usura

Modelli di finanziamento strategici, come l'implementazione progressiva, aiutano le aziende ad adottare la tecnologia senza compromettere il flusso di cassa.

Best practice per migliorare l'efficienza e ridurre i colli di bottiglia nella finitura della stampa

| Pratica | Impatto |

|---|---|

| Progettazione modulare della macchina | cambi di supporto del 50% più rapidi |

| Operatori con formazione incrociata | 40% in meno di errori nei passaggi di processo |

| Tracciamento centralizzato dei lavori | cicli di approvazione del 35% più brevi |

Audit regolari del flusso di lavoro identificano ridondanze tra le fasi di stampa e di stampaggio, con gli impianti leader che riportano un throughput superiore del 28% dopo l'ottimizzazione.

Domande Frequenti

Quali sono i vantaggi della combinazione della serigrafia con la stampa a caldo?

La combinazione della serigrafia con la stampa a caldo aumenta l'impatto visivo mescolando colori vivaci con fogli metallici, creando profondità e texture che finiture ottenute con un singolo processo non possono raggiungere.

Perché è importante l'ordine tra stampa a caldo e serigrafia?

L'ordine influisce sull'adesione della lamina e sulla velocità del processo. Generalmente, la stampa a caldo eseguita dopo la serigrafia migliora l'adesione della lamina, ma invertire l'ordine può essere vantaggioso per materiali testurizzati.

Quali materiali sono più adatti per la combinazione integrata di serigrafia e stampa a caldo?

I sistemi gestiscono una varietà di substrati, inclusi vetro temprato, plastica sottile e cartoncini ecologici, con trattamenti specializzati che migliorano l'adesione.

In che modo l'integrazione incide sui tempi e sui costi di produzione?

I sistemi integrati riducono significativamente i tempi di produzione grazie a un numero minore di passaggi manuali e determinano costi unitari inferiori per volumi elevati, nonostante un investimento iniziale più elevato.

Indice

- Capire lo stampatore serigrafico con integrazione della stampa a caldo

- La domanda di mercato guida l'adozione della stampa serigrafica ibrida e della stampa a caldo

-

Principi di Flusso di Lavoro: Ottimizzazione della Sequenza e della Compatibilità nella Serigrafia con Stampa a Caldo

- Timbratura a caldo prima o dopo la serigrafia: quale ordine garantisce risultati migliori?

- Superare le difficoltà di adesione tra lamina e inchiostri serigrafici

- Abbinare Inchiostro, Substrato e Pellicola per un'integrazione perfetta

- Pratiche industriali a confronto: trovare il giusto equilibrio per la propria linea di produzione

- Successo nella pratica: caso di studio nel settore packaging con stampa serigrafica e stampa a caldo

-

Tendenze future e strategia di ROI per sistemi di stampa serigrafica con stampa a caldo

- Equipaggiamenti di nuova generazione: sistemi di precisione, automazione e allineamento basati su intelligenza artificiale

- Massimizzare il ritorno sull'investimento nonostante i costi elevati iniziali di installazione

- Best practice per migliorare l'efficienza e ridurre i colli di bottiglia nella finitura della stampa

-

Domande Frequenti

- Quali sono i vantaggi della combinazione della serigrafia con la stampa a caldo?

- Perché è importante l'ordine tra stampa a caldo e serigrafia?

- Quali materiali sono più adatti per la combinazione integrata di serigrafia e stampa a caldo?

- In che modo l'integrazione incide sui tempi e sui costi di produzione?