درک ادغام چاپگر سیلکی با دمپزی گرم

چاپگر سیلکی با قابلیت دمپزی گرم چیست؟

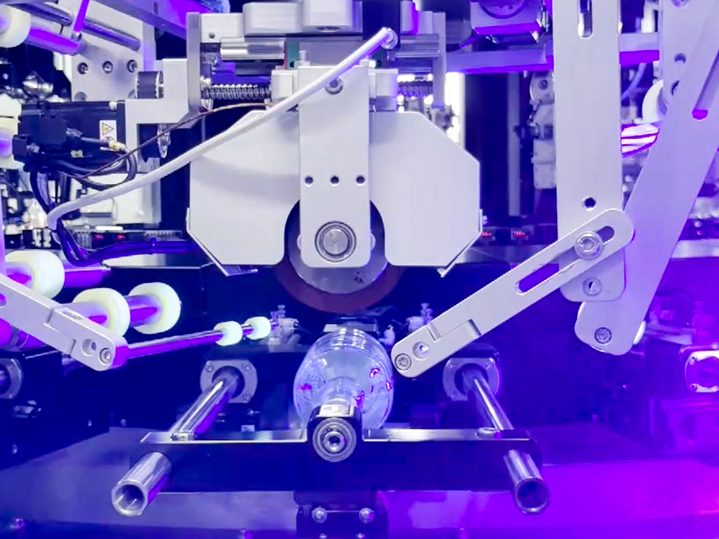

چاپگرهای صفحهای که با قابلیت تماس گرم مجهز شدهاند، دو روش پرداخت باکیفیت بالا را در یک دستگاه ترکیب میکنند. این سیستم با چاپ رنگهای پررنگ به کمک جوهر چاپ صفحهای و همزمان یا پس از آن، اعمال فویلهای فلزی یا بافتهای خاص از طریق قالبهای گرم، کار میکند. آنچه این دستگاهها را از واحدهای جداگانه متمایز میکند، سیستمهای ثبت داخلی آنهاست که همه چیز را هنگام کار روی موادی مانند جعبههای بستهبندی، شیشههای آرایشی و اقلام مختلف بازاریابی، به درستی تراز نگه میدارد. تولیدکنندگان این یکپارچگی را به ویژه ارزشمند میدانند، زیرا مراحل تولید را کاهش میدهد بدون آنکه به ظاهر محصول نهایی آسیب برسد.

ترکیب چاپ صفحهای و تماس گرم چگونه کیفیت چاپ را ارتقا میدهد

ترکیب این روشها ایجاد میکند 43% تأثیر بصری بیشتر (بستهبندی دایجست 2023) در مقایسه با پرداختهای تکفرآیندی. طرحهای فلزی حاصل از کار خالقکاری حرارتی در تضاد با زمینههای کمدرخشای چاپ سیلکی قرار میگیرند، در حالی که بافتهای برجستهکاری شده به بعد سوم به گرافیک چاپی میافزایند. این روش دوگانه محدودیتهای رایج را حل میکند:

- چاپ سیلکی به تنهایی در ایجاد پرداختهای بازتابنده با مشکل مواجه است

- خالقکاری حرارتی به تنهایی نمیتواند به بلوکهبندی رنگ کدر دست یابد

میزان پذیرش صنعتی افزایش یافت 68٪ (2020–2023) همانطور که برندهایی مانند سازندگان ساعتهای لوکس و تولیدکنندگان محصولات مراقبت از پوست به دنبال تزئینات با کنتراست بالا هستند.

اجزای کلیدی ماشینهای تلفیقی چاپ سیلکی و خالقکاری حرارتی

سیستمهای ترکیبی پیشرفته شامل:

| کامپوننت | عملکرد | تأثیر بر کیفیت خروجی |

|---|---|---|

| غلتکهای دوگانه ثبت | ترازبندی قابهای صفحه و ورقهای فویل با دقت ±0.1 میلیمتر | حذف خطاهای تاری یا عدم ترازبندی |

| صفحههای گرمایش ماژولار | حفظ دمای 140 تا 160 درجه سانتیگراد برای چسبندگی فویل | جلوگیری از سرد شدن زودهنگام |

| تغذیهکنندههای ترکیبی جوهر و فویل | استقرار همزمان جوهرهای UV و فویلها | کاهش 75 درصدی دستکاری بستر |

این سیستمها به تنوع در زیرلایه اهمیت بالایی میدهند و مواد را از شیشه سخت تا پلاستیکهای نازک بدون تغییر شکل پردازش میکنند. میزهای خلاء گرم شده، تختبودن مواد را در طول فرآیندهای چندمرحلهای تضمین میکنند، در حالی که صفحههای پوشیده شده با سرامیک در برابر تماس طولانیمدت با قالبهای داغ مقاومت میکنند.

تقاضای بازار که موجب استفاده گسترده از چاپ ترکیبی سیلکاسکرین و هوت استمپ میشود

افزایش تمایل مصرفکنندگان به پرداختهای فلزی و بستهبندیهای دارای بافت

خریداران امروزی تمایل دارند که محصولات باکیفیت بالا را با احساس و ظاهر آنها هنگام برداشتن مرتبط بدانند. این موضوع توضیح میدهد که چرا درخواستها برای استفاده از روکشهای فویل فلزی روی بستهبندی محصولات رشد چشمگیری داشته است — در واقع حدود سه برابر نسبت به سال ۲۰۲۱. شرکتهای بزرگ امروزه به سمت ترکیب چاپ صفحهای و تکنیکهای ضربزنی گرم رفتهاند. آنها این فویلهای براق طلا یا نقرهای را مستقیماً روی طرحهای چاپ شده با صفحه قرار میدهند و اثرات عمقی ایجاد میکنند که چاپگرهای دیجیتال معمولی قادر به تولید آن نیستند. این ترکیب به ویژه برای تعداد فزایندهای از افرادی که به دنبال بافت در برچسبهای خود هستند، بسیار مؤثر است. در هر فروشگاه زیبایی یا فروشگاه الکلیه بچرخید و به این نکته توجه کنید که چندین محصول از لوگوهای برجسته همراه با رنگهای فلزی استفاده میکنند. این بستهبندیها به دلیل تضاد بین سطوح صاف و عناصر جذاب فلزی، واقعاً در قفسههای شلوغ برجسته میشوند.

رشد صنعت: افزایش ۶۸ درصدی تقاضا برای ترکیب تکنیکهای بهبود چاپ (۲۰۲۰–۲۰۲۳)

گسترش سریع بخش چاپ ترکیبی بازتابی از تحولات گستردهتر صنعتی است:

- تبدیلکنندگان بستهبندی، ۴۰ درصد کاهش چرخه سفارشات را هنگام ادغام چاپ افست و فویلزنی حرارتی در خط گزارش میدهند

- بهبودهای حامل چاپ امکان استفاده همزمان از جوهرهای قابل پخت با UV و فویلهای حساس به حرارت را فراهم کرده است

- مطالعه مبنایی صنعت چاپ ۲۰۲۳ نشان داد که اکنون ۶۸ درصد از بستهبندیهای درجهبالا از ۲ تکنیک تزئینی ترکیبی استفاده میکنند

این مسیر رشد با بخشهای لوکس که به دقت ثبت ۰٫۱ میلیمتری نیاز دارند هماهنگ است – که یکی از نقاط قوت مهم چاپ ترکیبی مدرن محسوب میشود چاپگر صفحه نمایش با چاپ گرم تشكيلات

کاربردها در بستهبندی لوکس و تمایز برند

برندها نتایج قابل توجهی از ترکیب حس لامسه و دید در طراحی بستهبندیهای خود به دست آوردهاند. جعبههای محدود عطر و بطریهای شراب با درپوشهای برجستهکاریشده لوکس، طبق گزارش اخیر علوم اعصاب بستهبندی سال 2024، توانستهاند یادآوری برند را حدود 23٪ افزایش دهند. برای تولیدات کوچکتر، چاپ سیلک ترکیبی با فلوکسکاری حرارتی حس انحصاری ایجاد میکند بدون آنکه هزینههای زیادی به همراه داشته باشد. این امر منطقی است، چرا که تقریباً دو سوم خریداران تمایل دارند برای بستهبندیهایی که دستساز یا صنعتدستی به نظر میرسند، هزینه بیشتری بپردازند. حتی در دنیای داروسازی که عملکرد و کاربرد اهمیت اصلی دارد، شرکتها شروع به استفاده از همین تکنیکها برای اهداف امنیتی کردهاند. به مهرهای فویلی روی بستههای دارو فکر کنید که نشان میدهند آیا کسی دستکاری کرده است، در حالی که اطلاعات مهم ایمنی را در زیر آن نمایش میدهند. اساساً این روش یکباره در چندین جبهه پیروز میشود.

اصول گردش کار: بهینهسازی توالی و سازگاری در دستگاه چاپ سیلک ترکیبی با فلوکسکاری حرارتی

تثبیت حرارتی قبل یا بعد از چاپ صفحهای: کدام ترتیب نتایج بهتری دارد؟

بر اساس مطالعات اخیر منتشر شده در مجله علوم بستهبندی در سال ۲۰۲۳، حدود ۴۲ درصد افزایش در چسبندگی فویل فلزی به سطوح وجود دارد هنگامی که تثبیت حرارتی پس از چاپ صفحهای انجام شود. دلیل آن چیست؟ این ترتیب جلوی خراب شدن جوهر توسط فرآیند اعمال فویل را میگیرد و مناطق چاپشده را در برابر حرارت فرآیند تثبیت که معمولاً بین ۱۲۰ تا ۱۵۰ درجه سانتیگراد است، مقاومتر میکند. با این حال، برای موادی که بافت دارند و ابتدا باید برجستهکاری شوند و سپس لایههای جوهر اضافه شود، وضعیت جالب میشود. وقتی این فرآیند معکوس میشود، در واقع برای این موارد خاص حدود ۲۸ درصد سریعتر عمل میکند و بسته به نوع محصول مورد نظر، ارزش در نظر گرفتن دارد.

غلبه بر چالشهای چسبندگی بین فویل و جوهرهای چاپ صفحهای

در ۳۵ درصد از فرآیندهای ترکیبی، مشکلات چسبندگی به دلیل عدم تطابق زمانهای خشکشدن و انرژی سطحی رخ میدهد. تولیدکنندگان پیشرو توصیه میکنند:

- فرآیند های پیش پردازش که انرژی سطح بستر را به 48 دین/سمتر افزایش می دهد

- جوهر های UV-curable با طولی 5٪ در شکستن برای سازگاری پرتو

- زمان های توقف 3090 ثانیه ای بین فرآیندهای تثبیت فیلم های جوهر

تطبیق جوهر، زیربنای و ورق برای ادغام بی درنگ

یک مطالعه سازگاری مواد 2024 نشان داد که فولیک پلی استر به طور موثر با:

| ترکیب مواد | نرخ موفقیت | دمای مطلوب |

|---|---|---|

| PVC + جوهر حلال | 82% | ۱۳۵°C |

| PET + جوهر UV | 94% | 145°C |

| کاغذ + آب | 68% | ۱۲۵°C |

زیربناهای پلی اتیلن نیاز به درمان مخصوص کرونا (12 کیلو وات) برای دستیابی به 60٪ میزان چسبندگی جوهر / ورق دارند.

مقایسه شیوه های صنعتی: پیدا کردن تعادل مناسب برای خط تولید

سیستمهای نیمهاتوماتیک دقت ثبت را (±0.15 میلیمتر) به میزان 18 درصد نسبت به سیستمهای دستی افزایش میدهند، در حالی که خطوط کاملاً یکپارچه زمان تغییر تنظیمات را تا 40 درصد کاهش میدهند (FlexoTech 2023). با این حال، پیکربندیهای ماژولار امکان پذیرش تدریجی را فراهم میکنند، به طوری که 73 درصد از تبدیلکنندگان با واحدهای جداگانه چاپ صفحهای و هوت استمپینگ شروع کرده و سپس به سیستمهای ترکیبی منتقل میشوند.

موفقیت در دنیای واقعی: مطالعه موردی در بستهبندی با چاپ صفحهای و هوت استمپینگ

برند لوکس آرایشی با استفاده از فرآیند یکپارچه به جلوهای باکیفیت دست یافته است

یک شرکت لوکس زیبایی با چالش مواجه شد وقتی که باید بستهبندی ویژهای طراحی کند که نیاز به جزئیات متالیک براق روی سطوح بافتدار و خشن داشت. تیم طراحی با ترکیب همزمان تکنیکهای چاپ سیلک و فویلزنی گرم، به موفقیت رسید که این امر به آنها اجازه داد تا نتایج بسیار دقیقی با دقت حدود ۰٫۱۵ میلیمتر در قرارگیری فویل روی مواد کاغذی دوستدار محیط زیست بدست آورند. این ترکیب هوشمندانه از روشها به آنها امکان داد تا جزئیات طلایی لمسبردار را دقیقاً روی طرحهای چاپشده مات اضافه کنند. مشتریان هم از این طرح استقبال کردند؛ بر اساس تحقیقات اخیر بازار که نشاندهنده حدود ۹۰ درصد رضایت پس از عرضه بود، همانطور که سال گذشته توسط Premium Packaging Insights گزارش شد.

کاهش ۴۰ درصدی زمان تولید از طریق چاپ سیلک و فویلزنی گرم در خط تولید

در یک آزمایش اخیر در یک کارخانه تولید جعبه هدیه، چاپگرهای صفحهای مدرن مجهز به فناوری تماس داغ، اساساً تمام مراحل خستهکننده دستی را که کارگران باید بین مراحل مختلف پرداخت نهایی، بسترهای چاپی را دستکاری میکردند، حذف کردند. عوامل تغییردهنده بازی، این سیستمهای تغذیه نوار فویل محرکه سروو بودند که همراه با جوهرهای سختشونده با نور ماوراء بنفش (UV) استفاده شدند و زمان انتظار برای سخت شدن را از ۸ دقیقه کامل به تنها ۴۵ ثانیه در هر برگ کاهش دادند. وقتی بهش فکر میکنید، واقعاً چشمگیر است. برای یک شرکت چاپ اروپایی متخصص در تولید کالاهای لوکس، این قابلیتهای خطی تفاوت بزرگی ایجاد کرد. آنها مطابق آخرین دادههای گزارش کارایی بستهبندی ۲۰۲۴، توانستند سفارش ۱۲٫۰۰۰ عدد جعبه عطر را سه روز کامل زودتر از موعد مقرر نسبت به روشهای قبلی خود تکمیل کنند. این افزایش سرعت فقط به صرفهجویی در زمان نیست، بلکه امکانات بهتری را برای مدیریت موجودی و پاسخگویی سریعتر به تقاضاهای مشتری فراهم میکند.

تعادل بین هزینه و کیفیت در افزایش چاپ با حجم بالا

یک تبدیلکننده در آمریکای شمالی با هماهنگی فرآیندهای چاپ سیلک و هوت استمپینگ، ضایعات جوهر تخصصی را به میزان ۲۸٪ کاهش داد. شاخصهای کلیدی حاصلشده:

| METRIC | فرآیند سنتی | سیستم یکپارچه | بهبود |

|---|---|---|---|

| دقت تراز کاری فویل | ±0.3mm | ±0.1 میلیمتر | 67% |

| مصرف انرژی خشککننده جوهر | ۱۵ کیلوواتساعت/هزار واحد | ۹ کیلوواتساعت/هزار واحد | 40% |

| زمان تغییر دادن | 42 دقیقه | ۱۸ دقیقه | 57% |

دادههای عملیاتی نشان میدهند که اگرچه سیستمهای یکپارچه چاپ سیلک و هوت استمپینگ نیازمند سرمایهگذاری اولیه ۱۵ تا ۲۰ درصدی بیشتری هستند، اما در حجم تولید بالاتر از ۵۰٫۰۰۰ واحد، هزینه واحد تولید را تا ۳۵ درصد کاهش میدهند.

روندهای آینده و استراتژی بازگشت سرمایه برای ماشینهای چاپ سیلکی مجهز به سیستم هوت استمپینگ

تجهیزات نسل بعدی: دقت، اتوماسیون و سیستمهای ترازبندی مبتنی بر هوش مصنوعی

چاپگرهای صفحهای که مجهز به قابلیت ضربزنی گرم هستند، این روزها شروع به استفاده از سیستمهای هوش مصنوعی برای ترازبندی کردهاند. این سیستمهای هوشمند قادرند در حین فرآیند تولید، موقعیت فویل را به صورت پویا تنظیم کنند. گزارشهای صنعتی نشان میدهند که این فناوری باعث کاهش ضایعات مواد در مراحل راهاندازی میشود و دقت ثبت (ترازبندی) را حتی برای الگوهای پیچیده در حدود ۰٫۱ میلیمتر حفظ میکند. این ماشینآلات همچنین دارای سنسورهای اینترنت اشیا (IoT) هستند که به طور مداوم میزان فشار اعمالشده و مقدار فویل مصرفی در طول روز را پایش میکنند. این نظارت امکان تشخیص مشکلات احتمالی را قبل از تبدیل شدن به مسائل بزرگ فراهم میکند، بنابراین کارخانهها در زمانهای حساس و نزدیک به ددلاینها با توقفهای غیرمنتظره مواجه نمیشوند.

به حداکثر رساندن بازده سرمایه علیرغم هزینههای بالای راهاندازی اولیه

اگرچه ماشینهای ترکیبی نیازمند سرمایهگذاری اولیه قابل توجهی هستند، اما تولیدکنندگان معمولاً این هزینهها را در عرض ۳ تا ۵ سال از طریق:

- سرعت تولید ۳۰٪ سریعتر ناشی از دستکاری خودکار سوبسترا

- کاهش ۲۵ درصدی ضایعات مواد به لطف کنترلهای دقیق تنظیم موقعیت

- افزایش طول عمر تجهیزات از طریق نظارت هوشمند بر قطعات فرسودهشده

مدلهای مالی استراتژیک مانند پیادهسازی مرحلهای به کسبوکارها کمک میکنند تا فناوری را بدون تأثیر بر جریان نقدی به کار بگیرند.

بهترین روشها برای بهبود کارایی و کاهش گلوگاههای در پایان چاپ

| تمرین | تأثیرگذار |

|---|---|

| طراحی ماشین ماژولار | تعویض بستر ۵۰ درصد سریعتر |

| اپراتورهای دارای آموزش چندوظیفهای | ۴۰ درصد خطاهای انتقال فرآیند کمتر |

| پیگیری متمرکز سفارشها | چرخههای تأیید ۳۵ درصد کوتاهتر |

بررسیهای منظم گردش کار، افزونگیها بین مراحل چاپ و تماس را شناسایی میکند و کارخانجات پیشرو پس از بهینهسازی، افزایش ۲۸٪ در توان عملیاتی گزارش دادهاند.

سوالات متداول

مزایای ترکیب چاپ والور با تماس گرم چیست؟

ترکیب چاپ والور با تماس گرم با ترکیب رنگهای پررنگ و ورقهای فلزی، تأثیر بصری را افزایش میدهد و عمق و بافتی ایجاد میکند که روکشهای تکفرآیندی نمیتوانند به آن دست یابند.

ترتیب تماس گرم و چاپ والور چرا مهم است؟

ترتیب اجرای مراحل بر چسبندگی ورق فلزی و سرعت فرآیند تأثیر دارد. معمولاً انجام تماس گرم پس از چاپ والور چسبندگی ورق را بهبود میبخشد، اما معکوس کردن ترتیب میتواند برای مواد متن بافت مفید باشد.

کدام مواد برای ترکیب چاپ والور و تماس گرم مناسبتر هستند؟

این سیستمها قادر به کار با انواع بسترها از جمله شیشه مقاوم، پلاستیکهای نازک و مقواهای سازگار با محیط زیست هستند و پرداختهای خاص چسبندگی را افزایش میدهند.

ادغام این دو فرآیند چگونه بر زمانها و هزینههای تولید تأثیر میگذارد؟

سیستمهای یکپارچه به دلیل تعداد مراحل دستی کمتر، زمان تولید را به طور قابل توجهی کاهش میدهند و در حجمهای بالا منجر به کاهش هزینه هر واحد میشوند، هرچند سرمایهگذاری اولیه آنها بیشتر است.

فهرست مطالب

- درک ادغام چاپگر سیلکی با دمپزی گرم

- تقاضای بازار که موجب استفاده گسترده از چاپ ترکیبی سیلکاسکرین و هوت استمپ میشود

- اصول گردش کار: بهینهسازی توالی و سازگاری در دستگاه چاپ سیلک ترکیبی با فلوکسکاری حرارتی

- موفقیت در دنیای واقعی: مطالعه موردی در بستهبندی با چاپ صفحهای و هوت استمپینگ

- روندهای آینده و استراتژی بازگشت سرمایه برای ماشینهای چاپ سیلکی مجهز به سیستم هوت استمپینگ

- سوالات متداول