Forståelse av silketrykker med integrert varmepresning

Hva er en silketrykker med varmepresningsfunksjon?

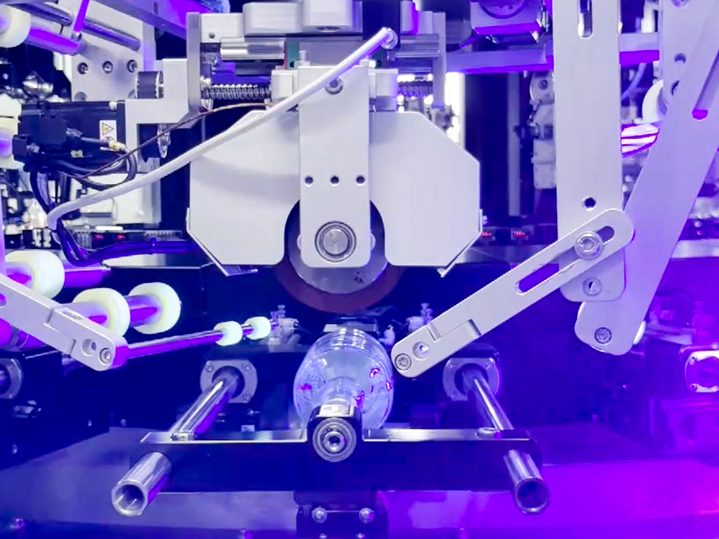

Skjermepressemaskiner utstyrt med varmepresningsfunksjoner kombinerer to høykvalitets overflatebehandlingsmetoder i ett maskinanlegg. Systemet fungerer ved å trykke levende farger med skjermepressesubstantiv samtidig som metallføljer eller spesielle strukturer påføres via oppvarmede stanser. Det som gjør disse maskinene unike sammenlignet med separate enheter, er deres innebygde registreringssystemer som sørger for nøyaktig plassering når det jobbes med materialer som pakkebokser, sminkedoser og ulike markedsføringsartikler. Produsenter finner denne integrasjonen spesielt verdifull fordi den reduserer produksjonstrinn uten å kompromittere det endelige produktets utseende.

Hvordan kombinert skjermetrykk og varmepresning forbedrer trykkvalitet

Kombinasjonen av disse metodene skaper 43 % større visuell innvirkning (Packaging Digest 2023) i forhold til enkeltprosess-behandling. Metalliske accenter fra varmepresning kontrasterer med matte silkskjermbilder, mens preget tekstur gir dybde til trykte grafiske elementer. Den doble metoden løser vanlige begrensninger:

- Silketrykk alene har problemer med reflekterende overflater

- Kun varmepresning kan ikke oppnå opaque fargeblokkering

Industriell aksept økte 68 % (2020–2023) ettersom merker som luksusklokkeprodusenter og hudpleieprodusenter krever høykontrast-forsmykninger.

Nøkkeldeler i integrerte silketrykk- og varmepresningsmaskiner

Avanserte hybridløsninger inkluderer:

| Komponent | Funksjon | Påvirkning på utskriftskvalitet |

|---|---|---|

| Dobbeltregistreringsruller | Justerer skjermrammer og folieark innenfor ±0,1 mm | Eliminerer ghosting/justeringsfeil |

| Modulære varmeplater | Vedlikeholder 140–160 °C for folievekking | Forhindrer tidlig avkjøling |

| Hybrid-tilførsler for blekk og folie | Setter UV-blekk og folier i bruk samtidig | Reduserer substrathåndtering med 75 % |

Disse systemene prioriterer underlagsmangfold , håndtering av materialer fra herdet glass til tynne plastmaterialer uten krumpping. Oppvarmede vakuumbaser sikrer flatethet under flertrinnsprosesser, mens skjermer med keramisk belegg tåler langvarig eksponering for varmepressemaler.

Markedsetterspørsel som driver innføring av hybrid-silksetrykk og varmepressing

Økende kundepreferanse for metalliske overflater og strukturerte emballasjer

Dagens kjøpere har ofte en tendens til å knytte høy kvalitet av produkter til hvordan noe føles og ser ut når de tar det i hånden. Det forklarer hvorfor vi har sett en så stor økning i forespørsler om metallfarget folie på emballasje – faktisk omtrent tre ganger så mye som i 2021. Store selskaper vender seg nå til silkskrivertrykk kombinert med varmepresningsteknikker. De legger på disse glitrende gull- eller sølvfoliene direkte over sitt silkskrevne grafiske design, og skaper dybdevirkninger som vanlige digitale printere rett og slett ikke kan matche. Kombinasjonen fungerer spesielt godt for den økende gruppen av kunder som ønsker struktur i sine etiketter. Ta en tur gjennom en kosmetikkbutikk eller vinmonopol og merk deg hvor mange produkter som har hevede logoer kombinert med metallfargede elementer. Disse emballasjene skiller seg virkelig ut på overfylte hyller på grunn av kontrasten mellom glatte overflater og de fangende metalliske delene.

Industriell vekst: 68 % økning i etterspørsel etter kombinert trykkforbedring (2020–2023)

Den raske veksten i hybridutskriftssektoren speiler bredere industrielle endringer:

- Emballasjeomformere rapporterer 40 % kortere ordresykluser når de integrerer skjermutskrift og varmepressing inline

- Forbedringer i underlagets mangfold muliggjør samtidig bruk av UV-hærbare blekk og varmefølsomme folier

- En studie fra 2023 om bransjebenchmarking innen utskrift fant at 68 % av high-end-emballasje nå kombinerer 2 dekorative teknikker

Denne vekstbanen samsvarer med luksussektorer som krever 0,1 mm registreringsnøyaktighet – en hovedstyrke hos moderne skjermtrykker med varmestempel konfigurasjonar.

Applikasjoner i luksusemballasje og merkevaredifferensiering

Merker ser ut til å oppnå noen ganske imponerende resultater ved å kombinere berøring og syn i sine emballasjedesign. Spesialutgivne parfymebokser og vinflasker med de fine reliefpregede lokkene har vist seg å øke merkevareminnet med omtrent 23 %, ifølge den nyeste rapporten om emballasje-nevrovitenskap fra 2024. For mindre opplag gir silkskrivering kombinert med varmepresning et eksklusivt preg uten at det blir for dyrt. Det er heller ikke rart, siden nesten to tredjedeler av kundene faktisk er villige til å betale mer for emballasje som ser håndlaget eller kunstnerlaget ut. Selv i legemiddelbransjen, der praktisk funksjonalitet ofte er mest viktig, begynner selskaper å bruke disse teknikkene til sikkerhetsformål. Tenk på de metalliske foliesiglene på legemiddelpakninger som viser om noe er blitt manipulert, samtidig som viktig sikkerhetsinformasjon fremstår under. Det er egentlig å vinne på flere fronter samtidig.

Arbeidsflytprinsipper: Optimalisering av sekvens og kompatibilitet i silkskriver med varmepresning

Varmpressing før eller etter silkskriveri: Hvilken rekkefølge gir best resultat?

Ifølge nylige studier fra Packaging Science Quarterly fra 2023 er det omtrent en økning på 42 % i hvor godt metallfolie holder seg til overflater når vi gjør varmpressing etter silkskriveri. Årsaken? Denne rekkefølgen forhindrer at blekket forstyrrer folieapplikasjonsprosessen og lar de trykte områdene tåle varmen under pressing bedre, som vanligvis ligger mellom 120 og 150 grader celsius. Det blir imidlertid interessant for materialer med struktur som må preges før blekklag legges på. Når vi snur prosessen, går den faktisk omtrent 28 % raskere for disse spesialtilfellene, noe som gjør det verdt å vurdere avhengig av hva som nøyaktig skal produseres.

Overvinne vedheftingsutfordringer mellom folie og silkskrevne blekk

Vedheftingsfeil oppstår i 35 % av hybridarbeidsflyter på grunn av inkompatible tørketider og overflateenergier. Ledende produsenter anbefaler:

- Forbehandlingsprosesser som øker overflatens energi til 48 dyne/cm

- UV-herdbare blekk med 5 % forlengelse ved brudd for kompatibilitet med folie

- 30–90 sekunders oppholdstid mellom prosesser for å stabilisere blekkfilmer

Tilpassing av blekk, underlag og folie for sømløs integrasjon

En studie fra 2024 om materialkompatibilitet viste at polyesterfolier binder mest effektivt med:

| Materialkombinasjon | Suksessrate | Optimal temperatur |

|---|---|---|

| PVC + løsemiddelblekk | 82% | 135 °C |

| PET + UV-blekk | 94% | 145°C |

| Papir + vannbasert | 68% | 125°C |

Polyetylen-underlag krever spesialisert koronabehandling (12 kW) for å oppnå 60 % adhesjonshastighet mellom blekk og folie.

Sammenligning av bransjepraksis: Å finne rett balanse for din produksjonslinje

Semi-automatiske systemer opprettholder 18 % høyere registreringsnøyaktighet (±0,15 mm) enn manuelle oppsett, mens fullt integrerte linjer reduserer omstillingstid med 40 % (FlexoTech 2023). Modulære konfigurasjoner tillater imidlertid gradvis innføring, der 73 % av konverteringsbedriftene starter med separate skjermtrykk- og varmepresenhetene før de går over til kombinerte systemer.

Suksess i virkeligheten: Case-studie i emballasje med skjermtrykker og varmepressing

Luksus kosmetisk merke oppnår premium finish ved hjelp av integrert prosess

Et luksuskosmetikkselskap hadde problemer med å lage spesielle utgaver av emballasje som skulle ha glitrende metalliske detaljer på ru strukturerte overflater. Designerteamet lyktes ved å kombinere silketrykk med varmepressing i én operasjon, noe som ga svært nøyaktige resultater – ca. 0,15 millimeter presisjon for folieplasseringen på miljøvennlige papirkartongmaterialer. Denne smarte kombinasjonen av metoder gjorde det mulig å legge på de behagelige guldetaljene direkte over matt trykte design. Kunder likte det også, ifølge nyere markedsundersøkelser som viste rundt 90 prosent tilfredshet etter lanseringen, ifølge Premium Packaging Insights i fjor.

40 % reduksjon i produksjonstid gjennom integrert silketrykk og varmepressing

I et nylig testløp på en produksjonsanlegg for gavebokser eliminerte moderne skjermepresser utstyrt med hotstamping-teknologi i praksis alle de tidkrevende manuelle trinnene der arbeidere måtte håndtere underlag mellom ulike avsluttningsfaser. Spillvinnerne var disse servodrevne folietilførselssystemene kombinert med UV-herdede blekk som reduserte herdetiden fra hele 8 minutter til bare 45 sekunder per ark. Ganske imponerende når man tenker over det. For ett europeisk trykkeri som spesialiserer seg på luksusvarer, betydde disse inline-egenskapene en kraftig forskjell. De klarte å fullføre en ordre på 12 000 parfymebokser tre hele dager før tidsfristen sammenlignet med deres gamle metoder, ifølge nyeste data fra Packaging Efficiency Report 2024. Denne typen hastighetsøkning handler ikke bare om å spare tid, men åpner også muligheter for bedre lagerstyring og raskere respons på kundens behov.

Balansere kostnad og kvalitet i høyvolums printforbedring

En nordamerikansk omformer reduserte avfall av spesialfarge med 28 % ved å koordinere skjermtrykk- og varmepresningsarbeidsflyt. Nøkkeltall oppnådd:

| Metrikk | Tradisjonell prosess | Integrt system | Forbedring |

|---|---|---|---|

| Foliejusteringsnøyaktighet | ±0.3mm | ±0.1mm | 67% |

| Energiforbruk for tørking av farge | 15 kWh/1k enheter | 9 kWh/1k enheter | 40% |

| Byttetid | 42 minutter | 18 minutter | 57% |

Driftsdata viser at selv om integrerte skjermtrykk- og varmepresningssystemer krever 15–20 % høyere førstegangsinvesteringskostnader, gir de 35 % lavere kostnader per enhet ved produksjonsvolum over 50 000 enheter.

Fremtidige trender og avkastningsstrategi for skjermtrykker med varmepresningssystemer

Neste generasjons utstyr: Presisjon, automatisering og AI-drevne justeringssystemer

Skjermtrykkere utstyrt med hot-stamping-egenskaper begynner nå å integrere AI-baserte justeringssystemer. Disse intelligente systemene kan automatisk justere folieplassering under produksjon. Bransjerapporter viser til at denne teknologien reduserer mengden spildt materiale i oppstartsfaser, samtidig som den holder registreringen innenfor ca. 0,1 millimeter, selv for intrikate mønstre. Maskinene er også utstyrt med IoT-sensorer som overvåker hvor mye de trykker og hvor mye folie som brukes i løpet av dagen. Denne overvåkningen gjør at teknikere kan oppdage potensielle problemer før de blir alvorlige, slik at fabrikker unngår uventede nedetider når fristene er stramme.

Maksimere avkastning på investeringen til tross for høye oppstartskostnader

Selv om hybridmaskiner krever betydelige opprinnelige investeringer, har produsenter typisk tilbakebetalt kostnadene innen 3–5 år gjennom:

- 30 % raskere produksjonshastigheter takket være automatisert substrathåndtering

- 25 % reduksjon i materialavfall takket være presisjonskontroll av registrering

- Forlenget utstyrslivslengde gjennom smart overvåkning av slitasjedeler

Strategiske finansieringsmodeller som trinnvis implementering hjelper bedrifter med å ta i bruk teknologi uten å kompromittere kontantstrømmen.

Beste praksis for å forbedre effektivitet og redusere tetter i trykk- og ferdigbehandlingsprosesser

| Praksis | Påvirkning |

|---|---|

| Modulbasert maskinkonstruksjon | 50 % raskere underlagsskift |

| Tversgående opplærte operatører | 40 % færre feil ved prosessovergivelser |

| Sentralisert oppgavesporing | 35 % kortere godkjenningsrunder |

Rutinemessige revisjoner av arbeidsflyten identifiserer dupliseringer mellom trykk- og pregefasene, med ledende anlegg som rapporterer 28 % høyere ytelse etter optimalisering.

Ofte stilte spørsmål

Hva er fordelene ved å kombinere silkskriveri med varmepresing?

Å kombinere silkskriveri med varmepresing forbedrer visuell innvirkning ved å blande levende farger med metalliske folier, og skaper dybde og struktur som enkeltprosess-behandlinger ikke kan oppnå.

Hvorfor er rekkefølgen på varmepresing og silkskriveri viktig?

Rekkefølgen påvirker folievedheft og proseshastighet. Vanligvis forbedrer varmepresing etter silkskriveri folievedheftet, men om man bytter rekkefølgen kan det være fordelaktig for strukturerte materialer.

Hvilke materialer egner seg best for integrert silkskriveri og varmepresing?

Systemene håndterer ulike underlag, inkludert herdet glass, tynne plastmaterialer og miljøvennlige papirplater, med spesialiserte behandlinger som forbedrer vedheft.

Hvordan påvirker integreringen produksjonstider og kostnader?

Integrerte systemer reduserer betydelig produksjonstidene på grunn av færre manuelle trinn og resulterer i lavere kostnader per enhet ved store volumer, til tross for høyere førstkostnad.

Innholdsfortegnelse

- Forståelse av silketrykker med integrert varmepresning

- Markedsetterspørsel som driver innføring av hybrid-silksetrykk og varmepressing

- Arbeidsflytprinsipper: Optimalisering av sekvens og kompatibilitet i silkskriver med varmepresning

- Suksess i virkeligheten: Case-studie i emballasje med skjermtrykker og varmepressing

- Fremtidige trender og avkastningsstrategi for skjermtrykker med varmepresningssystemer

- Ofte stilte spørsmål