Inzicht in de Zeefdrukker met Hotstempelintegratie

Wat is een Zeefdrukker met Hotstempelmogelijkheid?

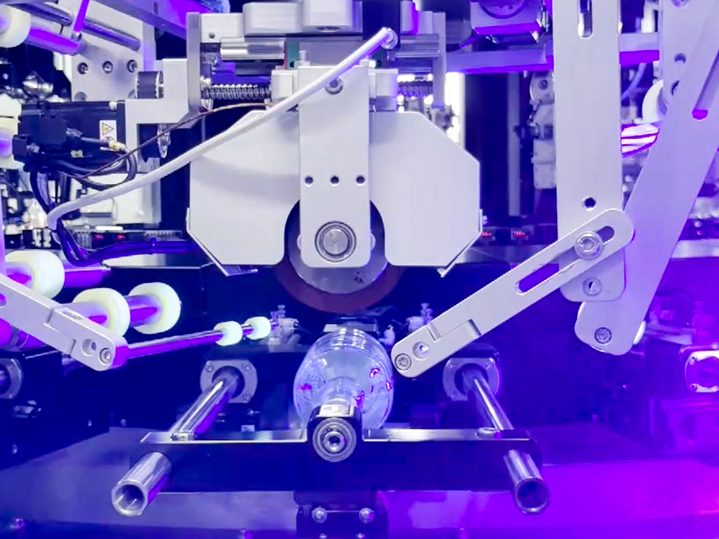

Zeefdrukmachines uitgerust met hotstampingmogelijkheden combineren twee hoogwaardige afwerkingsmethoden in één machinesetup. Het systeem werkt door levendige kleuren af te drukken via zeefdrukinkt, terwijl tegelijkertijd of daarna metalen folies of speciale texturen worden aangebracht via verwarmde stempels. Wat deze machines onderscheidt van afzonderlijke units, is het ingebouwde registratiesysteem dat alles correct uitgelijnd houdt bij het werken op materialen zoals verpakkingendozen, make-uppotjes en diverse marketingartikelen. Fabrikanten vinden deze integratie bijzonder waardevol omdat hierdoor productiestappen worden verkort zonder dat de uiteindelijke uitstraling van het product wordt aangetast.

Hoe gecombineerde zeefdruk en hotstamping de drukkwaliteit verbeteren

Het combineren van deze methoden creëert 43% grotere visuele impact (Packaging Digest 2023) in vergelijking met enkelvoudige afwerkingsprocessen. Metalen accenten van warmstempelen contrasteren met matte zeefdrukachtergronden, terwijl reliëfstructuren diepte geven aan gedrukte grafische elementen. De combinatie lost veelvoorkomende beperkingen op:

- Zelfstandige zeefdruk heeft moeite met reflecterende afwerkingen

- Alleenstaand warmstempelen kan geen dekkende kleurblokken realiseren

Toepassing in de industrie is toegenomen 68% (2020–2023) aangezien merken zoals luxe horlogemakers en huidverzorgingsproducenten hoge-eisen stellen aan hoogcontrast verfraaiingen.

Belangrijke onderdelen van geïntegreerde zeefdruk- en warmstempelmachines

Geavanceerde hybride systemen omvatten:

| CompoNent | Functie | Invloed op uitvoerkwaliteit |

|---|---|---|

| Dubbele registratierollen | Lijnt schermframes en foliebladen uit binnen ±0,1 mm | Elimineert ghosting/uitlijnfouten |

| Modulaire verwarmingsslagen | Handhaaft 140–160 °C voor foliehechting | Voorkomt vroegtijdig afkoelen |

| Hybride inkt/folie-toevoer | Zet gelijktijdig UV-inkten en folies in | Verlaagt substraathandling met 75% |

Deze systemen geven prioriteit aan substraat veelzijdigheid , het verwerken van materialen van gehard glas tot dunne kunststoffolies zonder vervorming. Verwarmde vacuumbanken zorgen voor vlakheid tijdens meerdere processtappen, terwijl schermen met keramische coating bestand zijn tegen langdurige blootstelling aan heetstempeldraden.

Marktvraag die de adoptie van hybride zeefdruk en heetstempelen stimuleert

Stijgende consumentenvoorkeur voor metalen afwerkingen en structuurverpakkingen

Tijdens het kiezen van producten associëren consumenten tegenwoordig kwaliteit vaak met hoe iets eruitziet en aanvoelt wanneer ze het oppakken. Dat verklaart waarom er sprake is van een forse stijging in verzoeken om metalen folietouches op verpakkingen – ongeveer driemaal zo hoog als in 2021. Grote bedrijven grijpen steeds vaker terug op zeefdruk in combinatie met hotstamping-technieken. Ze brengen glanzende gouden of zilveren folies aan bovenop hun zeefdrukafbeeldingen, waardoor diepteeffecten ontstaan die gewone digitale printers niet kunnen evenaren. Deze combinatie werkt bijzonder goed voor het groeiende aantal mensen dat textuur wil in etiketten. Loop maar eens door een schoonheidswinkel of slijterij en let op hoeveel producten er opdruklogo's hebben gecombineerd met metalen kleuren. Deze verpakkingen vallen echt op tussen volle schappen dankzij het contrast tussen gladde oppervlakken en die opvallende metalen elementen.

Groei van de sector: 68% stijging in vraag naar gecombineerde printverfijning (2020–2023)

De snelle uitbreiding van de hybride printsector weerspiegelt bredere industriële veranderingen:

- Verwerkers in de verpakkingsector melden 40% kortere bestelcycli wanneer ze screenprinting en heetstempelen inline integreren

- Verbeteringen in substraatveelzijdigheid maken het mogelijk om UV-hardenbare inkt en warmtegevoelige folies gelijktijdig te gebruiken

- Een Print Industry Benchmark Study uit 2023 constateerde dat 68% van de hoogwaardige verpakkingen nu twee decoratieve technieken combineert

Deze groeicurve sluit aan bij luxe sectoren die een registratiegenauwheid van 0,1 mm vereisen – een belangrijke troef van moderne schermprinter met warmstempelen de configuraties.

Toepassingen in Luxe Verpakkingen en Merkdifferentiatie

Merken zien behoorlijk indrukwekkende resultaten door aanraking en zicht te combineren in hun verpakkingsontwerpen. Volgens het laatste Packaging Neuroscience Report uit 2024 zijn herinnering aan het merk gestegen met ongeveer 23% bij limited edition parfumverpakkingen en wijnflessen met die chique reliëf-capjes. Voor kleinere oplagen creëert zeefdruk in combinatie met warmdruk een exclusief gevoel zonder al te duur te zijn. Dat is ook logisch, aangezien bijna twee derde van de consumenten bereid is extra te betalen voor verpakkingen die handgemaakt of ambachtelijk lijken. Zelfs in de farmaceutische wereld, waar praktischheid het belangrijkst is, beginnen bedrijven deze technieken nu ook te gebruiken voor beveiliging. Denk aan folieafsluitingen op medicijnverpakkingen die aangeven of er is geknoeid, terwijl er onderaan toch belangrijke veiligheidsinformatie zichtbaar blijft. Het is eigenlijk tegelijkertijd op meerdere fronten winnen.

Werkstroomprincipes: Optimalisatie van volgorde en compatibiliteit bij zeefdruk met warmdruk

Warmt stempelen voor of na schermdrukken: welke volgorde levert betere resultaten?

Volgens recente studies van Packaging Science Quarterly in 2023 is er een toename van ongeveer 42% in hoe goed metaalfolie aan oppervlakken kleft wanneer we na serigrafiëren warm stempelen. Wat is de reden? Deze volgorde voorkomt dat de inkt het folieproces verstoort en dat de afgedrukte gebieden beter bestand zijn tegen de hitte van het stempelen, die meestal tussen de 120 en 150 graden Celsius ligt. Het wordt interessant voor materialen met texturen die eerst moeten worden gepresteerd voordat er inktlagen worden toegevoegd. Als we het proces omdraaien, werkt het eigenlijk ongeveer 28% sneller voor deze speciale gevallen, waardoor het de moeite waard is om te overwegen afhankelijk van wat er precies moet worden geproduceerd.

Overwinnen van de problemen met de hechting tussen folie en schermdrukken

Bij 35% van de hybride werkstromen komen er verslechteringen van de hechting voor als gevolg van onverenigbare droogtijden en oppervlakte-energieën. Toonaangevende fabrikanten raden aan:

- Voorbehandelingsprocedures die de oppervlakteenergie van het substraat verhogen tot 48 dyne/cm

- UV-hardingsinkt met een verlenging van 5% bij het breken voor foliecompatibiliteit

- 30 90 seconden tussen processen om inktfolie te stabiliseren

Matching Ink, Substraat en Folie voor naadloze integratie

Een materiaalcompatibiliteitsstudie uit 2024 toonde aan dat polyesterfolie het meest effectief bindt met:

| Materiaalcombinatie | Succespercentage | Optimale temperatuur |

|---|---|---|

| PVC + oplosmiddelinkt | 82% | 135°C |

| PET + UV-inkt | 94% | 145°C |

| Papier + water | 68% | 125°C |

Polyethyleensubstraten vereisen een gespecialiseerde coronabehandeling (12 kW) om 60% inkt/folie-adhesiesnelheid te bereiken.

Vergelijking van de praktijken in de industrie: het vinden van de juiste balans voor uw productielijn

Halfautomatische systemen behouden 18% hogere registratie nauwkeurigheid (± 0,15 mm) dan handmatige installaties, terwijl volledig geïntegreerde lijnen de overstaptijd met 40% verminderen (FlexoTech 2023). Modulaire configuraties maken echter een geleidelijke invoering mogelijk, waarbij 73% van de omvormers begint met afzonderlijke serigraaf- en warmstempelinstallaties voordat ze overstappen naar gecombineerde systemen.

Succes in de praktijk: gevalstudie in verpakkingen met schermprinter en warm stempelen

Luxe cosmetische merken bereiken premium afwerking met behulp van geïntegreerd proces

Een luxe schoonheidsbedrijf had moeite met het maken van speciale verpakkingen die metalen stralen moesten hebben op ruwe oppervlakken. Het ontwerpteam slaagde erin om schermdruktechnieken te combineren met warm stempelen, waardoor ze zeer nauwkeurige resultaten konden krijgen, ongeveer 0,15 millimeter nauwkeurig voor de folieplaatsing op milieuvriendelijke kartonnen materialen. Door deze slimme combinatie van methoden kunnen zij die mooie, aanraakbare gouden details direct over de matte afdrukken toevoegen. Klanten hielden er ook van volgens recent marktonderzoek dat ongeveer 90 procent tevredenheid geeft na de lancering zoals gemeld door Premium Packaging Insights vorig jaar.

40% vermindering van de productietijd door middel van inline schermdrukken en warm stempelen

In een recente proefproef in een productiefaciliteit voor cadeaubon heeft een moderne schermprinter met warmstempelteknologie in principe alle vervelende handmatige stappen die werknemers tussen verschillende afwerkingsphasen moesten hanteren, weggenomen. De game changers waren deze servo-aangedreven folievoerders gekoppeld aan UV-geharde inkt die de wachttijd voor het hoeden verkort van een volle 8 minuten naar slechts 45 seconden per vel. Heel indrukwekkend als je erover nadenkt. Voor een Europees drukkerijbedrijf dat gespecialiseerd is in luxeproducten, waren deze inline-mogelijkheden een enorm verschil. Ze slaagden erin om een bestelling van 12.000 parfumdozen drie dagen eerder te voltooien dan hun oude methoden volgens de laatste gegevens van het Packaging Efficiency Report 2024. Dit soort snelheidsverbetering is niet alleen tijdsbesparing maar het opent ook mogelijkheden voor een beter voorraadbeheer en sneller reageren op klantvragen.

Het in balans brengen van kosten en kwaliteit bij het verbeteren van drukwerk in grote hoeveelheden

Een Noord-Amerikaanse omvormer verminderde het afval van speciaal inkt met 28% door gecoördineerde bewerkingen van serigraaf en warmstempelen. Belangrijkste behaalde statistieken:

| Metrisch | Traditioneel proces | Geïntegreerd systeem | Verbetering |

|---|---|---|---|

| De verdeling van de folie | ±0.3mm | ±0,1mm | 67% |

| Energieverbruik bij het drogen van inkt | 15 kWh/1k eenheden | 9 kWh/1.000 eenheden | 40% |

| Wisseltijd | 42 minuten | 18 minuten | 57% |

Uit operationele gegevens blijkt dat geïntegreerde serigraaf- en warmstempelsystemen, hoewel zij een 15~20% hogere initiële investering vereisen, 35% lagere kosten per eenheid opleveren bij meer dan 50.000 productievolumes.

Toekomstige trends en ROI-strategie voor schermprinters met warmstempelsystemen

Nieuwe generatie apparatuur: precisie, automatisering en AI-gericht uitlijningssystemen

Schermprinters met warm stempen beginnen AI-uitlijningssystemen te integreren. Deze slimme systemen kunnen de folieplaatsing tijdens de productie aanpassen. In de industrie wordt opgemerkt dat deze technologie minder materiaal verspilt tijdens de installatiefase, terwijl de registratie binnen ongeveer 0,1 millimeter blijft, zelfs voor ingewikkelde patronen. De machines zijn ook voorzien van IoT-sensoren die bijhouden hoe hard ze drukken en hoeveel folie er de hele dag wordt gebruikt. Door deze monitoring kunnen technici potentiële problemen zien voordat ze grote problemen worden, zodat fabrieken niet met onverwachte shutdowns hoeven te kampen als de deadlines krap zijn.

Maximaal rendement op investeringen ondanks hoge aanvangskosten

Hoewel hybride machines aanzienlijke aanvankelijke investeringen vereisen, kunnen fabrikanten de kosten doorgaans binnen 3 5 jaar terugverdienen door:

- 30% snellere productiesnelheden door geautomatiseerde substraatbewerking

- 25% minder materiaalverspilling dankzij precisie-registratiecontroles

- Verlengde levensduur van apparatuur door slimme monitoring van slijtonderdelen

Strategische financieringsmodellen zoals gefaseerde implementatie helpen bedrijven bij het adopteren van technologie zonder de kasstroom te belasten.

Best practices om efficiëntie te verbeteren en knelpunten in printafwerking te verminderen

| Praktijk | Impact |

|---|---|

| Modulair machinetechnisch ontwerp | 50% snellere substraatwissels |

| Meervoudig getrainde operators | 40% minder fouten bij procesoverdrachten |

| Gecentraliseerde opdrachtopvolging | 35% kortere goedkeuringscycli |

Regelmatige workflow-audits identificeren overbodigheden tussen de afdruk- en stansfases, waarbij toonaangevende fabrieken een 28% hogere doorvoer melden na optimalisatie.

FAQ

Wat zijn de voordelen van het combineren van zeefdruk met warmstempelen?

Het combineren van zeefdruk met warmstempelen verhoogt de visuele impact door levendige kleuren te mengen met metalen folies, waardoor diepte en textuur ontstaan die niet haalbaar zijn met een enkel proces.

Waarom is de volgorde van warmstempelen en zeefdruk belangrijk?

De volgorde beïnvloedt de hechting van de folie en de processnelheid. Meestal verbetert warmstempelen na zeefdruk de hechting, maar het omkeren van de volgorde kan voordelig zijn voor gestructureerde materialen.

Welke materialen zijn het meest geschikt voor geïntegreerd zeefdrukken en warmstempelen?

De systemen kunnen verschillende ondergronden verwerken, waaronder gehard glas, dunwandige kunststoffen en milieuvriendelijke kartonnen materialen, waarbij speciale behandelingen de hechting verbeteren.

Hoe beïnvloedt de integratie de productietijden en kosten?

Geïntegreerde systemen verkleinen de productietijden aanzienlijk door minder handmatige stappen en resulteren in lagere kosten per eenheid bij grote volumes, ondanks de hogere initiële investering.

Inhoudsopgave

- Inzicht in de Zeefdrukker met Hotstempelintegratie

- Marktvraag die de adoptie van hybride zeefdruk en heetstempelen stimuleert

-

Werkstroomprincipes: Optimalisatie van volgorde en compatibiliteit bij zeefdruk met warmdruk

- Warmt stempelen voor of na schermdrukken: welke volgorde levert betere resultaten?

- Overwinnen van de problemen met de hechting tussen folie en schermdrukken

- Matching Ink, Substraat en Folie voor naadloze integratie

- Vergelijking van de praktijken in de industrie: het vinden van de juiste balans voor uw productielijn

- Succes in de praktijk: gevalstudie in verpakkingen met schermprinter en warm stempelen

- Toekomstige trends en ROI-strategie voor schermprinters met warmstempelsystemen

- FAQ