Розуміння принтера для тампопечаті з інтеграцією гарячого тиснення

Що таке принтер для тампопечаті з можливістю гарячого тиснення?

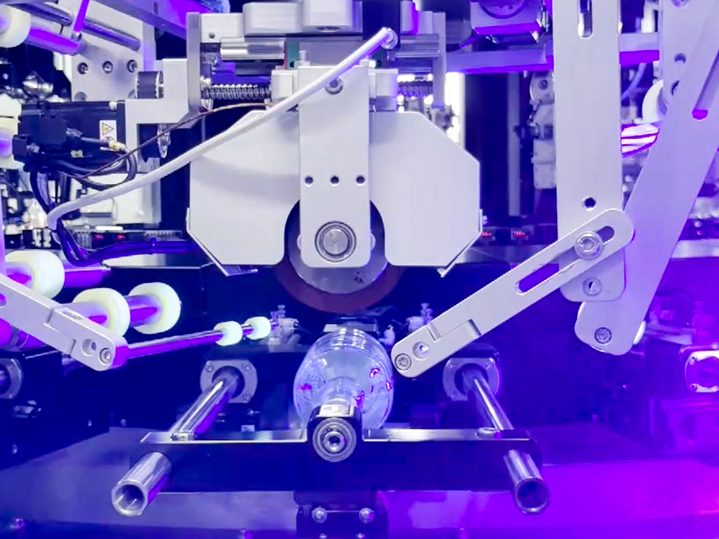

Принтери з можливістю гарячого тиснення поєднують два високоякісні способи оздоблення в одній машині. Система працює за рахунок нанесення яскравих кольорів через шовковий друк, одночасно або після чого наносяться металеві фольги або спеціальні текстури за допомогою нагрівальних форм. Що відрізняє ці машини від окремих пристроїв — це вбудовані системи регістрування, які забезпечують правильне позиціонування при роботі з матеріалами, такими як коробки для упаковки, баночки для макіяжу та різноманітні маркетингові вироби. Виробники вважають таку інтеграцію особливо вигідною, оскільки вона скорочує кількість виробничих етапів без погіршення зовнішнього вигляду кінцевого продукту.

Як комбінований шовковий друк і гаряче тиснення покращують якість друку

Поєднання цих методів створює на 43% більший візуальний вплив (Packaging Digest 2023) у порівнянні з однопроцесними покриттями. Металеві акценти від гарячого тиснення контрастують із матовими шовково-друкованими фонами, тоді як рельєфні текстури додають об'ємності друкованим зображенням. Подвійний підхід вирішує типові обмеження:

- Шовковий друк окремо має проблеми з дзеркальними покриттями

- Самостійне гаряче тиснення не може досягти непрозорих кольорових блоків

Поширення у галузі зросло 68% (2020–2023) оскільки бренди, такі як виробники люксових годинників та засобів догляду за шкірою, вимагають висококонтрастних прикрас.

Основні компоненти інтегрованих машин шовкового друку та гарячого тиснення

Сучасні гібридні системи включають:

| Компонент | Функція | Вплив на якість виводу |

|---|---|---|

| Ролики подвійної реєстрації | Вирівнює рамки екрана та аркуші фольги з точністю ±0,1 мм | Усуває виникнення тіней/помилки вирівнювання |

| Модульні нагрівальні плити | Підтримує температуру 140–160 °C для прилипання фольги | Запобігає передчасному охолодженню |

| Гібридні подавачі чорнил/фольги | Одночасно застосовує УФ-чорнила та фольгу | Зменшує обробку субстрату на 75% |

Ці системи мають пріоритет різноманітність основ , обробляючи матеріали від закаленого скла до тонких пластиків без деформації. Нагрівальні вакуумні ліжка забезпечують рівність під час багатоетапних процесів, тоді як екрани з керамичним покриттям витримують тривалий вплив гарячих штампів

Попит на ринку, що стимулює впровадження гібридного тампонного друку та гарячого тиснення

Зростання споживчих переваг до металевих покриттів і текстурованої упаковки

Сьогодні споживачі схильні асоціювати високоякісну продукцію з тим, як вона виглядає та відчувається на дотик. Саме це пояснює стрибок попиту на металеві фольговані елементи на упаковці — кількість замовлень зросла приблизно втричі порівняно з 2021 роком. Великі компанії все частіше звертаються до трафаретного друку в поєднанні з гарячим тисненням. Вони наносять блискучу золоту чи срібну фольгу прямо поверх трафаретного друкованого малюнка, створюючи ефект глибини, який звичайні цифрові друкарки не можуть відтворити. Це поєднання особливо добре працює для зростаючої кількості людей, які хочуть отримати текстуровані етикетки. Прогуляйтесь будь-яким магазином косметики чи магазином алкоголю і зверніть увагу, скільки товарів мають рельєфні логотипи в поєднанні з металевими кольорами. Така упаковка справді виділяється на переповнених полицях завдяки контрасту між гладенькими поверхнями та привабливими металевими елементами.

Зростання галузі: збільшення попиту на комбіноване поліпшення друку на 68% (2020–2023)

Швидке розширення сектору гібридного друку відображає ширші зміни в промисловості:

- Виробники упаковки повідомляють про скорочення термінів замовлення на 40%, коли інтегрують трафаретний друк і гаряче тиснення в лінію

- Покращення універсальності основ дозволяє одночасно використовувати УФ-тверднучі чорнила та термочутливі фольги

- Згідно з Дослідженням бенчмарків поліграфічної галузі 2023 року, 68% високоякісної упаковки тепер поєднує 2 декоративні техніки

Ця траєкторія зростання відповідає потребам люксових секторів, які вимагають точності позиціонування 0,1 мм – ключової переваги сучасних екранний друкувальник з гарячим маркуванням конфігурації.

Застосування в люксовій упаковці та диференціації бренду

Бренди помічають досить вражаючі результати від поєднання тактильних відчуттів і зорового сприйняття у своїх дизайн-рішеннях для упаковки. Згідно з останнім Звітом з нейронаук про упаковку за 2024 рік, лімітовані серії коробок парфумів та пляшок вина з розкішними рельєфними кришками збільшують запам'ятовування бренду приблизно на 23%. Для невеликих тиражів трафаретний друк у поєднанні з гарячим тисненням створює ексклюзивний вигляд без значних витрат. Це цілком логічно, адже майже дві третини покупців готові платити більше за упаковку, яка виглядає як ручна чи реміснича. Навіть у фармацевтичній галузі, де найважливішим є практичний аспект, компанії починають використовувати ці самі технології з метою забезпечення безпеки. Наприклад, фольговані пломби на упаковках ліків, які показують, чи не порушували упаковку, водночас демонструючи важливу інформацію про безпеку під ними. Це фактично перемога одночасно на кількох фронтах.

Принципи робочого процесу: оптимізація послідовності та сумісності у трафаретному друці з гарячим тисненням

Гаряче тиснення до або після тампрування: який порядок забезпечує кращі результати?

Згідно з нещодавніми дослідженнями журналу Packaging Science Quarterly за 2023 рік, при виконанні гарячого тиснення після тампрування адгезія металевої фольги до поверхні покращується приблизно на 42%. Чому? Такий порядок запобігає пошкодженню чорнила під час нанесення фольги і дозволяє друкованим ділянкам краще витримувати температуру тиснення, яка зазвичай становить від 120 до 150 градусів Цельсія. Однак для матеріалів з текстурою, що потребують спочатку клеймування перед нанесенням шарів чорнила, ситуація змінюється. Якщо змінити послідовність операцій, процес прискорюється приблизно на 28% саме в цих випадках, що робить такий підхід доцільним залежно від конкретного продукту.

Подолання труднощів зчеплення між фольгою та тампрудруковими чорнилами

Відшарування виникає в 35% гібридних технологічних процесів через несумісність часу висихання та поверхневих енергій. Лідерські виробники рекомендують:

- Процеси попередньої обробки, що збільшують поверхневу енергію основи до 48 дин/см

- УФ-затвердіваючі чорнила з 5% подовженням при розриві для сумісності з фольгою

- час витримки між процесами 30–90 секунд для стабілізації плівок чорнил

Узгодження чорнил, основи та фольги для безшовної інтеграції

Дослідження сумісності матеріалів 2024 року показало, що найефективніше з'єднання поліестерної фольги досягається з:

| Комбінація матеріалів | Коефіцієнт успішності | Оптимальна температура |

|---|---|---|

| ПВХ + розчинникова фарба | 82% | 135°C |

| ПЕТ + УФ-чорнила | 94% | 145°C |

| Папір + водна основа | 68% | 125°C |

Для поліетиленових основ потрібна спеціальна коронна обробка (12 кВт), щоб досягти швидкості зчеплення чорнил/фольги 60%.

Порівняння галузевих практик: пошук оптимального балансу для вашої виробничої лінії

Напівавтоматичні системи забезпечують на 18% вищу точність позиціонування (±0,15 мм), ніж ручні конфігурації, тоді як повністю інтегровані лінії скорочують час переналагодження на 40% (FlexoTech, 2023). Проте модульні конфігурації дозволяють поступове впровадження: 73% перетворювачів розпочинають із окремих одиниць трафаретного друку та гарячого тиснення перед переходом на комбіновані системи.

Реальний успіх: приклад упаковки з трафаретним друком та гарячим тисненням

Бренд люксових косметичних засобів досягає преміального фінішу за допомогою інтегрованого процесу

Одній компанії з люксових косметичних товарів було важко створити пакування обмеженої серії з блискучими металевими елементами на шорстких текстурованих поверхнях. Дизайнерська команда досягла успіху, поєднавши трафаретний друк і гаряче тиснення в одному процесі, що дозволило отримати високу точність — приблизно 0,15 міліметра — при нанесенні фольги на екологічно чисті картонні матеріали. Це вигадливе поєднання методів дало змогу додавати привабливі тактильні золоті деталі прямо поверх матових друкованих малюнків. Споживачам це також сподобалося, про що свідчать останні маркетингові дослідження: рівень задоволеності становив близько 90 відсотків після запуску, як повідомлялося в Premium Packaging Insights минулого року.

зменшення часу виробництва на 40% завдяки суміщенню трафаретного друку та гарячого тиснення

Під час останнього тестового запуску на виробництві подарункових коробок сучасні плоскоплесні друкарські машини, оснащені технологією гарячого тиснення, фактично прибрали всі ці нудні ручні етапи, на яких працівники повинні були обробляти матеріал між окремими стадіями оздоблення. Головними інноваціями стали сервопривідні подавачі фольги в поєднанні з УФ-червоними чорнилами, що скоротили час очікування полімеризації з повних 8 хвилин до лише 45 секунд на аркуш. Досить вражаюче, якщо про це замислитись. Для однієї європейської друкарні, що спеціалізується на люксових товарах, такі можливості лінійного виробництва зробили величезну різницю. Згідно з останніми даними Звіту про ефективність упаковки 2024 року, їм вдалося виконати замовлення на 12 000 парфумових коробок на цілих три дні раніше графіку порівняно зі старими методами. Такий приріст швидкості — це не лише економія часу, а й нові можливості для покращення управління запасами та швидшої реакції на вимоги клієнтів.

Поєднання вартості та якості в об’ємному друкарському оздобленні

Північноамериканський перетворювач зменшив відходи спеціальних фарб на 28% шляхом узгодження процесів трафаретного друку та гарячого тиснення. Основні показники:

| Метричні | Традиційний процес | Інтегрована система | Покращення |

|---|---|---|---|

| Точність вирівнювання фольги | ±0.3мм | ±0.1мм | 67% |

| Витрати енергії на сушіння фарби | 15 кВт·год/1тис. одиниць | 9 кВт·год/1тис. одиниць | 40% |

| Час заміни | 42 хвилини | 18 хвилин | 57% |

Операційні дані показують, що, хоча інтегровані системи трафаретного друку та гарячого тиснення потребують на 15–20% більших початкових інвестицій, вони забезпечують на 35% нижчу вартість одиниці продукції при обсягах виробництва понад 50 000 одиниць.

Майбутні тенденції та стратегія ROI для трафаретного друкарського устаткування з системами гарячого тиснення

Устаткування нового покоління: точність, автоматизація та системи вирівнювання на основі штучного інтелекту

Сьогодні друкарські машини з фарбуванням гарячим тиском починають обладнувати системами штучного інтелекту для вирівнювання. Ці розумні системи можуть коригувати положення фольги в режимі реального часу під час виробничих циклів. Згідно з галузевими звітами, така технологія зменшує витрати матеріалів на етапах налаштування, забезпечуючи точність прив'язки всередині 0,1 міліметра навіть для складних малюнків. Машини також оснащені IoT-датчиками, які відстежують силу тиску та кількість використаної протягом дня фольги. Такий моніторинг дозволяє технікам виявляти потенційні проблеми до того, як вони стануть серйозними, що запобігає неочікуваним зупинкам виробництва у період жорстких термінів.

Максимізація повернення інвестицій попри високі початкові витрати на налаштування

Хоча гібридні машини потребують значних початкових інвестицій, виробники зазвичай окупають витрати протягом 3–5 років за рахунок:

- на 30% швидшої продуктивності завдяки автоматизованій обробці субстрату

- зменшення відходів матеріалів на 25% завдяки точним системам контролю реєстрації

- Подовження терміну експлуатації обладнання за рахунок інтелектуального моніторингу зношених деталей

Стратегічні фінансові моделі, такі як поетапне впровадження, допомагають бізнесу приймати технології без погіршення грошових потоків

Найкращі практики для підвищення ефективності та зменшення вузьких місць у процесі друкарської оздоблювальної обробки

| Практики | Вплив |

|---|---|

| Модульна конструкція машин | на 50% швидша зміна матеріалів-основ |

| Оператори з перехресним навчанням | на 40% менше помилок при передачі процесів |

| Централізований контроль замовлень | на 35% коротші цикли затвердження |

Регулярні аудити робочих процесів виявляють зайвість між етапами друкування та тиснення, при цьому провідні підприємства повідомляють про 28% вищу продуктивність після оптимізації.

ЧаП

Які переваги поєднання тампрудруку з гарячим тисненням?

Поєднання тампрудруку з гарячим тисненням підвищує візуальний ефект за рахунок поєднання яскравих кольорів із металізованими фольгами, створюючи глибину та текстуру, яких не можна досягти за допомогою окремих процесів.

Чому важлива послідовність гарячого тиснення та тампрудруку?

Послідовність впливає на прилипання фольги та швидкість процесу. Зазвичай, гаряче тиснення після тампрудруку покращує прилипання фольги, але зміна порядку може бути корисною для текстурованих матеріалів.

Які матеріали найкраще підходять для інтегрованого тампрудруку та гарячого тиснення?

Системи працюють з різноманітними основами, включаючи закалене скло, тонкостінні пластики та екологічно чисті паперові картони, спеціальні обробки яких покращують адгезію.

Як інтеграція впливає на терміни та вартість виробництва?

Інтегровані системи значно скорочують час виробництва завдяки меншій кількості ручних операцій і призводять до зниження вартості одиниці продукції при великих обсягах, незважаючи на вищі початкові інвестиції.

Зміст

- Розуміння принтера для тампопечаті з інтеграцією гарячого тиснення

- Попит на ринку, що стимулює впровадження гібридного тампонного друку та гарячого тиснення

- Принципи робочого процесу: оптимізація послідовності та сумісності у трафаретному друці з гарячим тисненням

- Реальний успіх: приклад упаковки з трафаретним друком та гарячим тисненням

-

Майбутні тенденції та стратегія ROI для трафаретного друкарського устаткування з системами гарячого тиснення

- Устаткування нового покоління: точність, автоматизація та системи вирівнювання на основі штучного інтелекту

- Максимізація повернення інвестицій попри високі початкові витрати на налаштування

- Найкращі практики для підвищення ефективності та зменшення вузьких місць у процесі друкарської оздоблювальної обробки

- ЧаП