Zrozumienie drukarki sitowej z integracją tłoczenia gorącego

Czym jest drukarka sitowa z możliwościami tłoczenia gorącego?

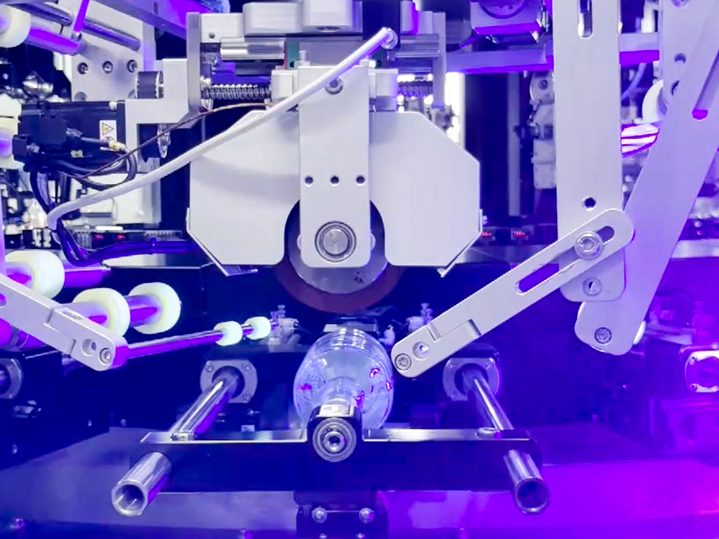

Drukarze sitowe wyposażeni w możliwości cokolwii termicznej łączą dwie wysokiej jakości metody wykończenia w jednej konfiguracji maszyny. System działa poprzez nadruk barwnych kolorów za pomocą farby sitodrukowej, jednocześnie lub po nałożeniu metalizowanych folii lub specjalnych faktur za pomocą grzewczych stempli. To, co odróżnia te maszyny od oddzielnych urządzeń, to wbudowane systemy rejestracji, które zapewniają prawidłowe ustawienie przy pracy z materiałami takimi jak pudełka do pakowania, słoiczki do kosmetyków oraz różne materiały marketingowe. Producenci uważają tę integrację za szczególnie wartościową, ponieważ skraca etapy produkcji bez kompromitowania wyglądu końcowego produktu.

Jak łączone drukowanie sitowe i cokolwia termiczne poprawia jakość nadruku

Łączenie tych metod tworzy 43% większy wpływ wizualny (Packaging Digest 2023) w porównaniu do jednoprocesowych wykończeń. Metaliczne akcenty z folii cieplnej kontrastują z matowymi, sitodrukowanymi tłem, a tłoczone tekstury nadają głębię elementom graficznym. Podwójne podejście rozwiązuje typowe ograniczenia:

- Samodzielny sitodruk ma trudności z odbijającymi powierzchniami

- Samodzielne foliowanie termiczne nie pozwala na uzyskanie nieprzezroczystych bloków kolorów

Zastosowanie w branży wzrosło 68% (2020–2023) ponieważ marki takie jak producenci zegarków luksusowych i firm kosmetycznych domagają się ozdób o wysokim kontraście.

Kluczowe komponenty zintegrowanych maszyn do sitodruku i foliowania termicznego

Zaawansowane hybrydowe systemy obejmują:

| Komponent | Funkcja | Wpływ na jakość wydruku |

|---|---|---|

| Wałki podwójnej rejestracji | Dopasowuje ramki ekranu i arkusze folii z dokładnością do ±0,1 mm | Wyeliminowuje efekt duchów/błędy wyrównania |

| Modułowe płyty grzejne | Utrzymują temperaturę 140–160°C dla lepszego przylegania folii | Zapobiega przedwczesnemu schłodzeniu |

| Hybrydowe podajniki farby/folii | Jednocześnie nanoszą farby UV i folie | Redukują manipulację podłożem o 75% |

Te systemy priorytetem jest wszechstronność podłoży , obsługa materiałów od szkła hartowanego po cienkie plastiki bez ich wyginania. Ogrzewane stoły próżniowe zapewniają płaskość podczas wieloetapowych procesów, a ekranu pokryte ceramiką wytrzymują długotrwałe oddziaływanie gorących stempli

Popyt rynkowy napędzający adopcję hybrydowego druku sitowego i foliowania termicznego

Rosnące preferencje konsumentów dotyczące wykończeń metalicznych i teksturyzowanego opakowania

Dzisiejsi klienci mają tendencję do kojarzenia wysokiej jakości produktów z tym, jak coś wygląda i odczuwalne jest w dłoni. To tłumaczy, dlaczego odnotowaliśmy tak duży wzrost liczby zleceń dotyczących metalicznych folii na opakowaniach produktów – około potrójny w porównaniu z rokiem 2021. Obecnie duże firmy coraz częściej korzystają z druku sitowego łączonego z techniką cokowania. Nakładają błyszczące złote lub srebrne folie bezpośrednio na nadruki sitowe, tworząc efekty głębi, których zwykłe drukarki cyfrowe nie są w stanie osiągnąć. Połączenie to szczególnie dobrze sprawdza się wśród rosnącej liczby klientów, którzy chcą uzyskać fakturę na etykietach. Przejdź się przez dowolny sklep z kosmetykami lub alkoholami i zwróć uwagę, ile produktów ma wypukłe logo połączone z metalicznymi kolorami. Takie opakowania naprawdę wyróżniają się na zatłoczonych półkach dzięki kontrastowi między gładkimi powierzchniami a przyciągającymi wzrok elementami metalicznymi.

Wzrost branży: 68% wzrost popytu na połączone metody ulepszania druku (2020–2023)

Szybki rozwój sektora druku hybrydowego odzwierciedla szersze zmiany przemysłowe:

- Przetwórcy opakowań zgłaszają o 40% krótsze cykle zamówień dzięki integracji sitodruku i foliowania termicznego w linii

- Ulepszenia uniwersalności podłoży pozwalają na jednoczesne stosowanie farb utwardzanych UV i ciepliwych folii

- Badanie branżowe Print Industry Benchmark Study z 2023 roku wykazało, że 68% wysokiej jakości opakowań łączy obecnie 2 techniki dekoracyjne

Ta tendencja wzrostu odpowiada potrzebom sektorów luksusowych wymagających dokładności rejestracji 0,1 mm – co jest kluczową zaletą nowoczesnych drukarka ekranowa z gorącym naklejaniem konfiguracji.

Zastosowania w opakowaniach luksusowych i różnicowaniu marek

Marki widzą imponujące rezultaty połączenia dotyku i wzroku w ich opakowaniach. Według najnowszego Raportu z 2024 roku, ograniczone edycje pudełek z perfumami i butelek z winem z tymi eleganckimi, wybrukowanymi czapkami zwiększają zapamiętanie marki o około 23%. W przypadku mniejszych egzemplarzy drukowanie seryjne w połączeniu z pieczętowaniem ciepłym tworzy wyjątkowe wrażenie bez konieczności rozbierania banku. Ma to sens, ponieważ prawie dwie trzecie kupujących zapłaci dodatkowo za opakowania, które wyglądają na ręcznie wykonane lub rzemieślnicze. Nawet w świecie farmaceutycznym, gdzie praktyczność jest najważniejsza, firmy zaczynają używać tych samych technik w celach bezpieczeństwa. Pomyśl o tych foliowych uszczelniaczach na opakowaniach leków, które pokazują, czy ktoś je zmienił, a pod nimi znajdują się ważne informacje o bezpieczeństwie. To zwycięstwo na wielu frontach naraz.

Zasady przepływu pracy: optymalizacja sekwencji i kompatybilności w drukarce ekranowej z ciepłym stemplowaniem

Wykonanie pieczętowania na gorąco przed lub po druku seryjnym: w jakiej kolejności uzyskuje się lepsze wyniki?

Według najnowszych badań z Packaging Science Quarterly w 2023 roku, wzrost przyklejania folii metalowej do powierzchni wynosi około 42%. Dlaczego? Dzięki temu atrament nie zakłóca procesu nakładania folii i te miejsca drukowane lepiej wytrzymują temperaturę, która zwykle wynosi od 120 do 150 stopni Celsjusza. Ale rzeczy stają się ciekawe dla materiałów z teksturami, które muszą być najpierw wygrabowane, zanim dodamy warstwy atramentu. Kiedy odwrócimy proces, to działa o około 28% szybciej w tych szczególnych przypadkach, co sprawia, że warto rozważyć zależnie od tego, co dokładnie trzeba wyprodukować.

Rozwiązanie problemów z przylepieniem się folii i atramentu

W przypadku 35% przepływów pracy hybrydowych występują awarie przyczepności z powodu niezgodnych czasów suszenia i energii powierzchniowej. Wiodący producenci zalecają:

- Procesy wstępnej obróbki zwiększające energię powierzchniową podłoża do 48 dyne/cm

- Wskaźniki UV-trudne do tworzenia atramentu

- czasy trwania pomiędzy procesami stabilizacji folii atramentowych wynoszące 3090 sekund

Dopasowanie tuszu, podłoża i folii do płynnego zintegrowania

Badanie zgodności materiałów z 2024 r. wykazało, że folie poliestrowe wiążą się najbardziej skutecznie z:

| Kombinacja materiałów | Stopień sukcesu | Optymalna temperatura |

|---|---|---|

| PVC + atrament rozpuszczalnik | 82% | 135 °C |

| PET + UV Tyn | 94% | 145°C |

| Papier + woda | 68% | 125°C |

Substraty polietylenowe wymagają specjalistycznej obróbki korony (12 kW), aby osiągnąć 60% współczynnik przyczepności atramentu/folii.

Porównanie praktyk w branży: znalezienie właściwej równowagi dla linii produkcyjnej

Systemy półautomatyczne utrzymują o 18% wyższą dokładność rejestracji (± 0,15 mm) niż konfiguracje ręczne, podczas gdy w pełni zintegrowane linie zmniejszają czas przełączania o 40% (FlexoTech 2023). Jednak konfiguracje modułowe pozwalają na stopniowe wdrażanie, przy czym 73% przetwórców zaczyna od oddzielnych jednostek serwisowych i ciepłocisków przed przejściem na systemy połączone.

W rzeczywistości: Badanie przypadku opakowań z wykorzystaniem drukarki ekranowej i ciepłej pieczętowania

Marka luksusowych kosmetyków osiąga najwyższej jakości wykończenie za pomocą zintegrowanego procesu

Jedna firma zajmująca się kosmetyką zmagała się z trudem, próbując stworzyć specjalne opakowania, które wymagałyby błyszczących metalowych akcentów na szorstkich powierzchniach. Zespół projektantów odniósł sukces, łącząc techniki druku seryjnego z pieczętowaniem ciepłym w jednym ruchu, co pozwoliło im uzyskać bardzo precyzyjne wyniki o dokładności około 0,15 milimetra dla umieszczenia folii na ekologicznym tekturze. Dzięki tej sprytnej kombinacji metod można dodać te piękne, dotykowe złote szczegóły na matowym wykucie. Klienci też go pokochali, według ostatnich badań rynku, które wykazały około 90 procent zadowolenia po uruchomieniu, jak donosi Premium Packaging Insights w zeszłym roku.

40% redukcja czasu produkcji dzięki drukowaniu seryjnym i pieczarnictwu ciepłym

W niedawnym badaniu przeprowadzonym w zakładzie produkcji pudełek podarunkowych nowoczesne drukarki ekranowe wyposażone w technologię pieczętowania na gorąco w zasadzie pozbyły się wszystkich tych męczących rucznych kroków, w których pracownicy musieli obsługiwać podłoże między róż Zmieniają zasady gry serwo napędzane podkładki foliowe w połączeniu z UV-trzymanymi atramentami, które skracają czas oczekiwania na utwardzanie z 8 minut do 45 sekund na arkusz. To imponujące, jeśli się nad tym zastanowić. Dla jednej europejskiej drukarni specjalizującej się w wydawnictwie luksusowym, te możliwości wpisane w teksty były ogromne. Udało im się wypełnić zamówienie na 12 000 pudełek z perfumami trzy dni wcześniej niż w poprzednich metodach, zgodnie z najnowszymi danymi z Raportu o efektywności opakowań 2024. Takie zwiększenie szybkości nie tylko pozwala zaoszczędzić czas, ale także otwiera możliwości lepszego zarządzania zapasami i szybszego reagowania na wymagania klientów.

Wyważanie kosztów i jakości w zakresie poprawy wielkości druku

Amerykański konwerter zmniejszył odpady farb specjalnych o 28% dzięki zintegrowanym procesom sitodruku i tłoczenia gorącym stemplem. Uzyskane kluczowe wskaźniki:

| Metryczny | Proces Tradycyjny | System zintegrowany | Poprawa |

|---|---|---|---|

| Dokładność wyważenia folii | ±0,3mm | ±0,1 mm | 67% |

| Zużycie energii na suszenie farby | 15 kWh/1tys. sztuk | 9 kWh/1tys. jednostek | 40% |

| Czas zmiany | 42 minuty | 18 minut | 57% |

Dane operacyjne pokazują, że mimo iż zintegrowane systemy sitodruku i tłoczenia gorącym stemplem wymagają o 15–20% wyższych nakładów inwestycyjnych, to przy wielkości produkcji powyżej 50 000 sztuk zapewniają one o 35% niższe koszty jednostkowe.

Przyszłe trendy i strategia zwrotu z inwestycji dla sitodruku z systemami tłoczenia gorącym stemplem

Sprzęt nowej generacji: precyzja, automatyzacja i systemy wyrównywania sterowane przez sztuczną inteligencję

Drukarze sitowi wyposażeni w możliwości foliowania termicznego zaczynają obecnie integrować systemy AI do precyzyjnego dopasowywania położenia. Te inteligentne systemy potrafią na bieżąco korygować pozycję folii podczas trwania produkcji. Raporty branżowe wskazują, że ta technologia zmniejsza ilość marnowanego materiału w fazie przygotowania, utrzymując dokładność nakładki na poziomie około 0,1 milimetra, nawet przy skomplikowanych wzorach. Maszyny są również wyposażone w czujniki IoT, które monitorują siłę docisku oraz ilość zużytej folii w ciągu dnia. Takie monitorowanie pozwala technikom wykrywać potencjalne problemy zanim staną się poważnymi ustawkami, dzięki czemu zakłady nie muszą radzić sobie z nieplanowanymi przestojami w czasie napiętych terminów.

Maksymalizacja zwrotu z inwestycji pomimo wysokich początkowych kosztów uruchomienia

Chociaż maszyny hybrydowe wymagają znacznych inwestycji początkowych, producenci zazwyczaj odzyskują koszty w ciągu 3–5 lat poprzez:

- o 30% szybsze prędkości produkcji wynikające z automatycznego załadunku podłoża

- 25% redukcja odpadów materiałowych dzięki precyzyjnym sterowaniom rejestracji

- Wydłużona żywotność sprzętu poprzez inteligentne monitorowanie zużywających się części

Strategiczne modele finansowania, takie jak wdrażanie etapowe, pomagają firmom w adopcji technologii bez kompromitowania przepływu gotówki

Najlepsze praktyki zwiększające efektywność i redukujące wąskie gardła w wykańczaniu druków

| Praktyka | Wpływ |

|---|---|

| Modularna konstrukcja maszyn | 50% szybsza wymiana podłoży |

| Operatorzy przeszkoleni na wielu stanowiskach | 40% mniej błędów przy przekazywaniu procesów |

| Centralne śledzenie zleceń | 35% krótsze cykle zatwierdzania |

Regularne audyty procesów pracy pozwalają zidentyfikować nadmiarowość między etapami drukowania a tłoczenia, przy czym najlepsze zakłady odnotowują o 28% wyższą przepustowość po zoptymalizowaniu.

Często zadawane pytania

Jakie są korzyści wynikające ze łączenia druku sitowego z tłoczeniem termicznym?

Połączenie druku sitowego z tłoczeniem termicznym zwiększa oddziaływanie wizualne poprzez mieszanie intensywnych kolorów z folią metaliczną, tworząc głębię i fakturę, których nie można osiągnąć przy użyciu pojedynczych procesów wykończeniowych.

Dlaczego kolejność tłoczenia termicznego i druku sitowego jest ważna?

Kolejność wpływa na przyleganie folii oraz szybkość procesu. Zazwyczaj tłoczenie termiczne po druku sitowym poprawia przyleganie folii, jednak zmiana kolejności może być korzystna dla materiałów teksturowanych.

Jakie materiały najlepiej nadają się do zintegrowanego druku sitowego i tłoczenia termicznego?

Systemy te obsługują różnorodne podłoża, w tym szkło hartowane, cienkie plastiki oraz ekologiczne tektury, a specjalistyczne obróbki poprawiają przyleganie.

W jaki sposób integracja wpływa na czas produkcji i koszty?

Systemy zintegrowane znacząco skracają czas produkcji dzięki mniejszej liczbie ręcznych etapów i prowadzą do niższych kosztów jednostkowych przy dużych wolumenach, mimo wyższych początkowych inwestycji.

Spis treści

- Zrozumienie drukarki sitowej z integracją tłoczenia gorącego

- Popyt rynkowy napędzający adopcję hybrydowego druku sitowego i foliowania termicznego

-

Zasady przepływu pracy: optymalizacja sekwencji i kompatybilności w drukarce ekranowej z ciepłym stemplowaniem

- Wykonanie pieczętowania na gorąco przed lub po druku seryjnym: w jakiej kolejności uzyskuje się lepsze wyniki?

- Rozwiązanie problemów z przylepieniem się folii i atramentu

- Dopasowanie tuszu, podłoża i folii do płynnego zintegrowania

- Porównanie praktyk w branży: znalezienie właściwej równowagi dla linii produkcyjnej

- W rzeczywistości: Badanie przypadku opakowań z wykorzystaniem drukarki ekranowej i ciepłej pieczętowania

- Przyszłe trendy i strategia zwrotu z inwestycji dla sitodruku z systemami tłoczenia gorącym stemplem

-

Często zadawane pytania

- Jakie są korzyści wynikające ze łączenia druku sitowego z tłoczeniem termicznym?

- Dlaczego kolejność tłoczenia termicznego i druku sitowego jest ważna?

- Jakie materiały najlepiej nadają się do zintegrowanego druku sitowego i tłoczenia termicznego?

- W jaki sposób integracja wpływa na czas produkcji i koszty?