Wyzwanie krótkich nakładów w tradycyjnych procesach produkcyjnych

Dlaczego krótkie nakłady obciążają konwencjonalne analogowe i cyfrowe systemy produkcji

Tradycyjne procesy drukowania po prostu nie sprawdzają się zbyt dobrze przy małych nakładach, ponieważ przygotowanie wszystkiego trwa wieki i wiąże się z dużą ilością pracy ręcznej. W przypadku tradycyjnych metod analogowych drukarze muszą wymieniać fizyczne formy i wielokrotnie sprawdzać ich ustawienie, co zabiera dużo czasu. Nawet cyfrowe opcje nie są znacznie lepsze, ponieważ nadal wymagają różnego rodzaju prac przygotowawczych przed rozpoczęciem druku. Gdy mowa o zamówieniach poniżej około 500 sztuk, te opóźnienia zaczynają generować zbyt duże koszty. Dlatego wiele drukarni albo całkowicie odmawia realizacji takich drobnych zleceń, albo nalicza dodatkowe opłaty, które powodują, że klienci długo zastanawiają się, zanim je złożą.

Wysokie koszty przygotowania i przestoje zmniejszają rentowność zleceń o niskim nakładzie

Zmiana zadań na tradycyjnych maszynach drukarskich trwa od 22 do prawie 40 minut, a w tym czasie faktycznie nie wykonywana jest żadna praca. To staje się poważnym problemem, gdy w ciągu dnia trzeba realizować wiele małych zamówień. Same koszty przygotowania stanowią około jednej trzeciej całkowitych kosztów produkcji dla nakładów poniżej 1000 sztuk. Bez minimalnej wielkości zamówienia większość firm po prostu nie może zarabiać na mniejszych pracach drukarskich. Specjaliści z branży ciągle mówią rzeczy w stylu „marki potrzebują krótkich serii i druku dostosowanego indywidualnie, by w pełni wykorzystać wartość inwestycji w druk”, ale stare urządzenia po prostu nie są zaprojektowane do obsługi takich zleceń bez ogromnych strat.

Wysokie zapotrzebowanie na pracę ręczną i marnowanie materiałów w procesach drukowania niemiescyfrowanego

Zarówno druk offsetowy, jak i sitodruk wymagają doświadczonej ręki w dopasowywaniu kolorów i regulacji maszyn, co znacznie zwiększa koszty pracy, szczególnie przy krótkich seriach produkcyjnych. Tradycyjne techniki druku generują około 18–25 procent więcej odpadów materiałowych w porównaniu z rozwiązaniami cyfrowymi już na etapie uruchomienia produkcji i kalibracji. Taki poziom marnowania nie jest już akceptowalny, gdy firmy muszą maksymalnie wykorzystać każdy gram materiału, aby poprawić wynik finansowy. Dlatego właśnie obserwujemy rosnącą liczbę przedsiębiorstw przechodzących obecnie na jednoprzejściowe drukarki UV inkjet. Lepsze nadają się one do szybkich zleceń i pozwalają producentom pozostać konkurencyjnymi bez kompromitowania jakości ani marnowania dużych ilości materiałów.

Jak jednoprzejściowa technologia drukarek UV inkjet radzi sobie z wyzwaniami krótkich serii

Natychmiastowe przełączanie zadań bez konieczności mechanicznej rekonfiguracji

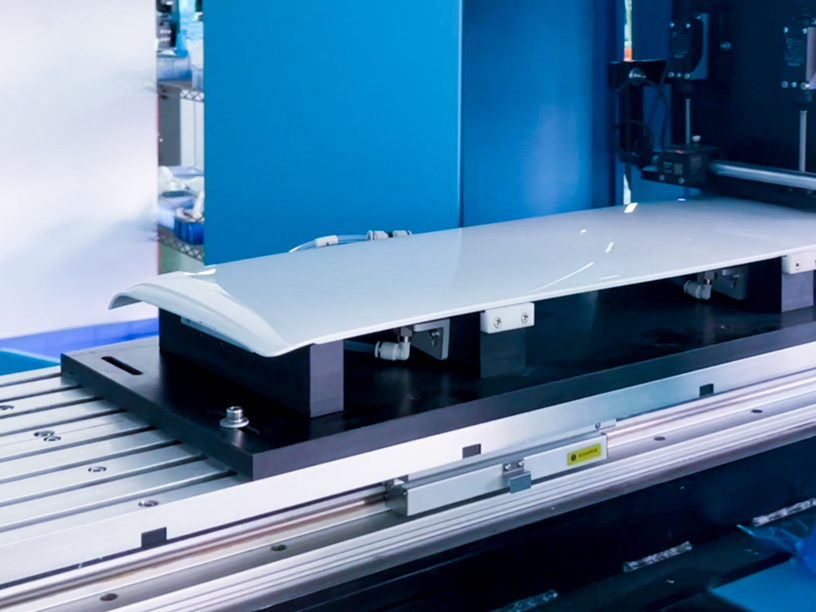

Drukarki atramentowe UV w konfiguracji single pass eliminują czasochłonne zmiany przygotowań, które utrudniają tradycyjne procesy drukowania. Techniki sitodruku i druku offsetowego wymagają różnych fizycznych dostosowań szablonów, natomiast systemy cyfrowe przełączają się między różnymi zadaniami drukarskimi bez żadnych problemów. Operator wczytuje nowe pliki projektów do systemu, podczas gdy reszta działa bez przeszkód, ponieważ lampy UV pozostają w miejscu, a głowice drukujące nie muszą być przestawiane. Zgodnie z badaniami przeprowadzonymi przez Piriza w 2023 roku, ta metoda skraca czas przełączania o około trzy czwarte w porównaniu ze starszymi technikami. Co to oznacza w praktyce? Małe serie stają się nagle opłacalne. Sklep może wyprodukować tylko dziesięć jednostek naraz, zamiast zobowiązywać się do tysięcy dla osiągnięcia efektywności kosztowej.

Prędkość drukarki jednoprzejściowej UV umożliwia o 70% szybszą produkcję w porównaniu z systemami wieloprzejściowymi

Dzięki natychmiastowemu utwardzaniu farby podczas pojedynczego przejścia głowicy drukującej, te drukarki osiągają prędkości przekraczające 300 stóp na minutę — o 70% szybsze niż alternatywy wieloprzejściowe, według analizy produkcji cyfrowej Smithers z 2024 roku. Ta prędkość wynika z dwóch innowacji:

- Druk równoległy – Wszystkie kanały kolorów są nakładane jednocześnie, a nie sekwencyjnie

- Ciągły ruch – Podłoża poruszają się bez przeszkód pod nieruchomymi, wysokogęstościowymi głowicami drukującymi

Ta efektywność pozwala producentom kończyć ponad 12 krótkich partii roboczych na zmianę, co wcześniej wymagało 2–3 dni.

Zmniejszone zużycie farby, energii oraz pracy przypadającej na każde zadanie

System jednoprzejściowy zużywa około 40 procent mniej farby w porównaniu ze starszymi rozwiązaniami analogowymi, ponieważ precyzyjnie kontroluje każdy kroplę. Co więcej, w procesie utrwalania światła UV LED zużywają zaledwie około 65% energii potrzebnej do działania dużych suszarni tunelowych, na których nadal polegają większość drukarni. Jednak to automatyzacja naprawdę zmienia sytuację. Dzięki zautomatyzowanym systemom jeden pracownik na hali może obsłużyć pięciokrotnie więcej zleceń drukarskich na godzinę w porównaniu z ręcznymi prasami stosowanymi dawniej. Taka efektywność oznacza, że firmy mogą osiągać zysk nawet przy małych zamówieniach za poniżej pięciuset dolarów. To, co kiedyś było stratą przy krótkich nakładach, teraz staje się źródłem dochodu.

Skalowanie produkcji małych zamówień dzięki automatyzacji i efektywności

Studium przypadku: Firma specjalizująca się w opakowaniach niestandardowych potroiła liczbę realizowanych małych zamówień

Jeden przetwórca opakowań z regionu Midwest odnotował niesamowity wzrost wydajności o 320 procent pod względem szybkości realizacji zleceń po przejściu na drukarki UV inkjet z jednym przebiegiem oraz zautomatyzowane przepływy pracy. Taka konfiguracja skróciła czas żmudnych ręcznych wymian form o prawie 92%, co ma ogromne znaczenie przy utrzymaniu spójności kolorów na poziomie dokładności 99,6%, nawet dla małych partii. Taka precyzja czyni wielką różnicę przy nagłych zamówieniach od mniejszych firm kosmetycznych, które potrzebują szybkiej realizacji. To, co dawniej było około 15 zleceń dziennie, wzrosło obecnie do 47, przy typowej serii ok. 250 sztuk. To naprawdę duży postęp w funkcjonowaniu ich działalności.

Zautomatyzowane RIP i zarządzanie kolejką zleceń dla płynnej produkcji wieloasortymentowej

Najnowsza generacja systemów UV do druku atramentowego radzi sobie z zadaniami zmiennych danych o około 38 procent efektywniej niż maszyny z 2020 roku. Systemy te są wyposażone w silniki RIP w czasie rzeczywistym, które samodzielnie optymalizują układ elementów, jednocześnie sprawdzając jakość każdej kropli atramentu. Co to oznacza dla operatorów? Mogą oni ustawić w kolejce ponad tuzin różnych plików projektowych i odejść na całą noc, nie musząc nadzorować procesu. Automatyzacja znacznie skróciła również frustrujące czasy oczekiwania między zadaniami drukowymi – obecnie spadły one z około 22 minut postoju do zaledwie poniżej półtorej minuty.

Maksymalizacja czasu pracy: Pokonywanie niedostatecznego wykorzystania szybkich drukarek

Drukarki UV o jednoprzejściowym układzie w zakładach produkcyjnych zestawów próbkowych osiągają czas działania na poziomie 86% dzięki zautomatyzowanym systemom odzyskiwania dysz, które wykonują ponad 4000 cykli konserwacji między interwencjami techników. W przeciwieństwie do systemów wieloprzejściowych, wymagających ręcznego czyszczenia co 2,5 godziny pracy – ten niedopasowany proces prowadzi do marnowania 31% potencjalnej pojemności przy małych partiach poniżej 500 sztuk.

Zwiększanie rentowności w zastosowaniach druku niestandardowego i personalizowanego

Pozyskiwanie nisz rynkowych za pomocą personalizowanych etykiet, wykończeń i danych zmiennych

Sektor druków na zamówienie rozwija się bardzo dynamicznie, odpowiadając za około 28% wzrostu przychodów z druków komercyjnych w 2024 roku według prognoz Market Data Forecast. Obecnie ludzie chcą, by ich produkty były spersonalizowane, niezależnie od tego, czy chodzi o opakowania, dekoracje imprezowe, czy materiały marketingowe bezpośrednio do nich trafiające. Dzięki technologii druku zmiennych danych firmy mogą tworzyć spersonalizowane artykuły na dużą skalę. Weźmy na przykład jednoprzejściowe drukarki UV inkjet – potrafią one obsłużyć ponad 10 000 różnych projektów jednorazowo, bez przerywania produkcji, co czyni krótkie serie opłacalnymi. Badania opublikowane w 2022 roku przez Europejską Federację Druku i Komunikacji Cyfrowej wykazały ciekawy fakt – kampanie drukowane z personalizacją uzyskują o około 30% lepsze odpowiedzi od klientów niż tradycyjne, masowe.

Elastyczność pełnokolorowej personalizacji z wykorzystaniem systemów jednoprzejściowych drukarek UV inkjet

Nowoczesna technologia UV do druku atramentowego obsługuje 98% kolorów Pantone w jednym przebiegu, zachowując jednocześnie rozdzielczość 1200 dpi – kluczowe dla zastosowań brandingowych luksusowych wymagających akcentów metalicznych lub wykończeń teksturalnych. Eliminuje to tradycyjne ograniczenia procesu CMYK, umożliwiając drukarniom B2B realizację złożonych zamówień personalizowanych w ciągu 24 godzin.

Zalety ROI dla wczesnych adeptów na segmentach B2B druku niestandardowego

Firmy, które zaczęły wykorzystywać skalowalne technologie personalizacji, odnotowują imponujące wyniki. Ich marża brutto na małoseryjnych zamówieniach jest o około 42% wyższa niż w przypadku tradycyjnych metod druku offsetowego. W perspektywie przyszłości rynek oprogramowania do drukowania personalizowanego ma znacząco wzrosnąć, osiągając według najnowszych raportów branżowych ok. 2,2 miliarda dolarów do 2026 roku. Dla firm poważnie rozważających automatyzację drukarek UV inkjet istnieje realna szansa na uzyskanie lepszych cen w niszowych segmentach rynku, gdzie personalizacja odgrywa kluczową rolę. Chodzi tu na przykład o specjalistyczne etykiety do urządzeń medycznych czy wyjątkowe wersje opakowań produktów, które wyróżniają się na półkach sklepowych.

Drukarki UV typu Single-Pass vs. Multi-Pass: najlepszy wybór dla produkcji małoseryjnej

Porównanie szybkości, rozdzielczości i konserwacji operacyjnej

Drukarka jednoprzejściowa UV Jet wykonuje całą pracę jednym przejściem nad materiałem, co oznacza, że działa około 70 procent szybciej niż alternatywy wieloprzejściowe, według badań Smithers z zeszłego roku. Modele wieloprzejściowe nakładają warstwy atramentu w kilku przejściach przez stronę, aby uzyskać bardzo wyraźną jakość obrazu, czasem przekraczającą 1200 kropek na cal. Istnieje jednak kompromis, ponieważ te maszyny mają zwykle więcej ruchomych części i bardziej skomplikowaną mechanikę wewnątrz. To, co wyróżnia systemy jednoprzejściowe, to ich zdolność do ograniczania problemów z wyrównaniem oraz czasu potrzebnego na naprawy, ponieważ nie wymagają one powtarzających się ruchów tam i z powrotem. W przypadku mniejszych zleceń drukowych, gdzie szybkość realizacji jest ważniejsza niż idealna jakość pikseli, takie drukarki są w praktyce sensownym rozwiązaniem.

| Czynnik | Drukarki jednoprzejściowe UV | Drukarki wieloprzejściowe UV |

|---|---|---|

| Prędkość | 300+ arkuszy/godz. | 90–120 arkuszy/godz. |

| Rozdzielczość | 600–1000 kropki na cal | 1200–2400 kropek na cal |

| Konserwacja | 2–4 godziny/tydzień | 6–8 godzin/tydzień |

Całkowity koszt posiadania: Dlaczego druk jednoprzejazdowy jest lepszy dla krótkich nakładów

Ekonomia operacyjna drukarek UV typu single-pass sprzyja małym seriom dzięki:

- 55% niższemu zużyciu energii na zadanie (brak wielokrotnego manipulowania podłożem)

- 30% mniejszemu zużyciu farby dzięki zminimalizowanym ustawieniom i kalibracji

- Koszty pracy zmniejszone o 40% w porównaniu z procesami wieloprzejazdowymi

Dla nakładów poniżej 500 sztuk systemy jednoprzejazdowe osiągają o 18–22% niższy koszt wydruku eliminując pracę związaną z wyrównaniem przejść oraz nadmiar materiału.

Kiedy systemy wieloprzejściowe nadal mają sens – i kiedy nie

Drukarki UV wieloprzejściowe pozostają opłacalne do:

- Zastosowań specjalistycznych wymagających efektów metalicznych/3D

- Opakowań farmaceutycznych o ultra wysokiej rozdzielczości (¥1500 dpi)

- Statycznych projektów drukowanych o nieograniczonej długości serii

Jednak 83% zleceń poniżej 1000 jednostek przeanalizowanych w 2023 roku wykazało lepszy wskaźnik rentowności przy użyciu technologii jednoprzejściowej – szczególnie dla produktów spersonalizowanych wymagających szybkiego przetwarzania zleceń.

Często zadawane pytania

Jakie są wyzwania krótkich nakładów w tradycyjnych procesach?

Krótkie serie w tradycyjnych systemach analogowych i cyfrowych wiążą się z wysokimi kosztami przygotowania, dużym obciążeniem pracy oraz marnotrawstwem materiałów, przez co takie operacje są nieopłacalne.

W jaki sposób jednoprzejściowe drukarki atramentowe UV rozwiązują problemy krótkich serii?

Umożliwiają natychmiastową zmianę zlecenia bez konieczności mechanicznej rekonfiguracji, co przyspiesza produkcję, zmniejsza zużycie atramentu i energii oraz poprawia rentowność.

Jakie są zalety systemów jednorazowego przejścia w produkcji małych partii?

Systemy zmniejszają problemy z utrzymaniem i dostosowaniem, co prowadzi do większego czasu pracy, niższych kosztów i zwiększonej wydajności w krótkich biegach.

Spis treści

- Wyzwanie krótkich nakładów w tradycyjnych procesach produkcyjnych

- Jak jednoprzejściowa technologia drukarek UV inkjet radzi sobie z wyzwaniami krótkich serii

-

Skalowanie produkcji małych zamówień dzięki automatyzacji i efektywności

- Studium przypadku: Firma specjalizująca się w opakowaniach niestandardowych potroiła liczbę realizowanych małych zamówień

- Zautomatyzowane RIP i zarządzanie kolejką zleceń dla płynnej produkcji wieloasortymentowej

- Maksymalizacja czasu pracy: Pokonywanie niedostatecznego wykorzystania szybkich drukarek

- Zwiększanie rentowności w zastosowaniach druku niestandardowego i personalizowanego

- Drukarki UV typu Single-Pass vs. Multi-Pass: najlepszy wybór dla produkcji małoseryjnej

- Często zadawane pytania