De uitdaging van kleine oplagen in traditionele workflows

Waarom kleine oplagen een belasting vormen voor conventionele analoge en digitale productiesystemen

De ouderwetse drukprocessen werken gewoon niet zo goed voor kleine oplagen, omdat het instellen van alles eeuwig duurt en er veel handmatig werk bij komt kijken. Bij traditionele analoge methoden moeten drukkers daadwerkelijke platen verwisselen en de uitlijning dubbel controleren, wat veel tijd kost. Zelfs de digitale opties zijn niet veel beter, omdat daar ook nog steeds allerlei voorbereidende werkzaamheden nodig zijn voordat er iets kan worden gedrukt. Bij bestellingen van minder dan ongeveer 500 stuks beginnen deze vertragingen al snel veel geld te kosten. Daarom wijzen vrijwel alle drukkerijen deze kleine opdrachten helemaal af of rekenen extra toeslagen waardoor klanten twee keer nadenken alvorens ze door te gaan.

Hoge instelkosten en stilstand verlagen de winstgevendheid bij kleine oplagen

Wisselen van opdrachten op traditionele drukpersen kost elke keer tussen de 22 en bijna 40 minuten, waarin geen daadwerkelijk werk wordt verricht. Dit wordt een echt probleem wanneer er gedurende de dag veel kleine opdrachten moeten worden uitgevoerd. Alleen al de instelkosten nemen ongeveer een derde in beslag van de kosten voor het produceren van iets onder de 1.000 eenheden. Zonder een bepaalde minimale bestelgrootte kunnen de meeste bedrijven op deze kleinere drukopdrachten gewoonweg geen winst maken. Branchegenoten blijven maar zeggen dat "merken korte oplagen en aangepaste drukwerk nodig hebben om hun geld goed te laten werken in printuitgaven", maar de ouderwetse apparatuur is gewoon niet ontworpen om dit soort werk af te handelen zonder hand over hand verlies te lijden.

Arbeidsintensiteit en materiaalverspilling bij niet-digitale drukprocessen

Zowel offset- als zeefdruk vereisen ervaren handen om kleuren af te stemmen en persen aan te passen, wat vooral bij korte oplagen flink oploopt in arbeidskosten. Traditionele druktechnieken produceren tijdens de initiële opstartfases en kalibratieperiodes ongeveer 18 tot 25 procent meer verspild materiaal in vergelijking met digitale opties. Dit soort verspilling is tegenwoordig niet langer acceptabel wanneer bedrijven elk klein beetje materiaal moeten benutten om hun winst te behouden. Daarom zien we steeds meer bedrijven overstappen op single-pass UV-inkjetprinters. Deze verwerken snelle opleveropdrachten veel beter en stellen fabrikanten in staat concurrerend te blijven zonder kwaliteit te moeten inleveren of grote hoeveelheden materiaal te verspillen.

Hoe Single-Pass UV-Inkjetprintertechnologie Korte-Oplageuitdagingen Oplost

Direct Wisselen van Opdrachten Zonder Mechanische Herconfiguratie

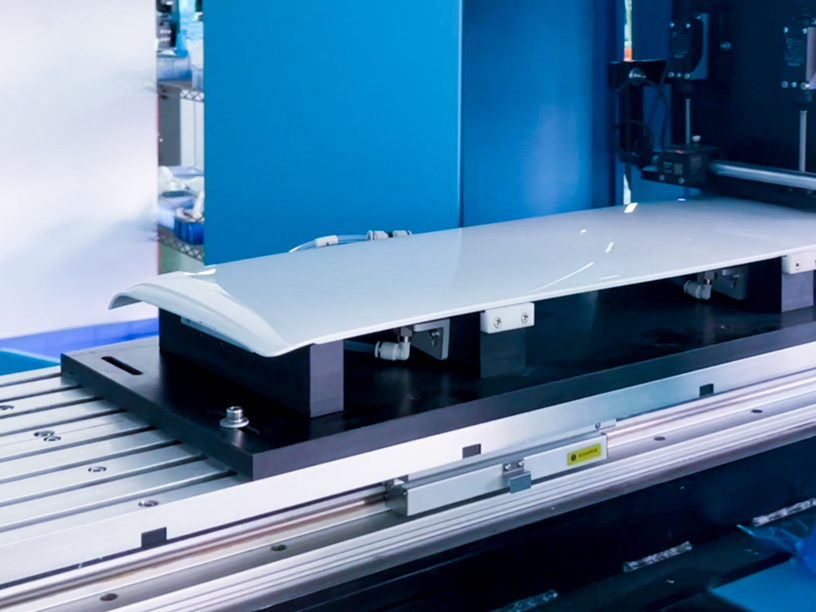

UV-inkjetprinters in een single-passconfiguratie elimineren de tijdrovende insteltijden die traditionele printprocessen plagen. Zeefdruk- en offsettechnieken vereisen diverse fysieke aanpassingen aan sjablonen, maar digitale systemen schakelen moeiteloos tussen verschillende printopdrachten. De operator laadt nieuwe ontwerpbestanden in het systeem terwijl alles overige soepel blijft draaien, aangezien de UV-lampen op hun plaats blijven en de printkoppen niet opnieuw gepositioneerd hoeven te worden. Volgens onderzoek van Piriz uit 2023 verkort deze aanpak de omsteltijd met ongeveer driekwart in vergelijking met oudere methoden. Wat betekent dit in de praktijk? Kleine oplagen worden plotseling economisch haalbaar. Een bedrijf kan nu bijvoorbeeld tien stuks per keer produceren in plaats van duizenden nodig te hebben voor kostenrendement.

Snelheid van One-Pass UV-printer zorgt voor 70% snellere productie vergeleken met multi-passsystemen

Door de inkt direct te hården tijdens één enkele doorgang van het printkop, bereiken deze printers snelheden van meer dan 300 voet per minuut — 70% sneller dan meervoudige pass-varianten, volgens de analyse van Smithers uit 2024 over digitale productie. Deze snelheid is afgeleid van twee innovaties:

- Parallel printen – Alle kleurkanalen worden tegelijkertijd aangebracht in plaats van achtereenvolgens

- Continue beweging – Substraten bewegen ononderbroken onder stilstaande, hoogdichtheids printkopen

De efficiëntie stelt fabrikanten in staat om 12 of meer korte series per dienst te voltooien, die voorheen 2 à 3 dagen in beslag namen.

Verminderd inktverbruik, energieverbruik en arbeidsinspanning per opdracht

Het single-pass-systeem gebruikt in feite ongeveer 40 procent minder inkt in vergelijking met oudere analoge methoden, omdat het elke druppel zo nauwkeurig beheerst. En wat het afdrogen betreft: die UV-ledverlichting verbruikt slechts ongeveer 65% van de energie die nodig is voor de grote oude droogtunnels waar de meeste bedrijven nog steeds op vertrouwen. Wat echter echt het verschil maakt, is automatisering. Met geautomatiseerde opstellingen kan één persoon op de werkvloer vijf keer zoveel printopdrachten per uur afhandelen dan mogelijk was met handmatige perssen in het verleden. Deze efficiëntie betekent dat bedrijven nu daadwerkelijk winst kunnen maken, zelfs op kleine bestellingen onder de vijfhonderd dollar. Iets wat vroeger een geldafslijtende klus was voor korte series, wordt nu iets wat juist omzet oplevert.

Productie van kleine oplagen schalen met automatisering en efficiëntie

Casestudy: Bedrijf in op maat gemaakte verpakkingen verdrievoudigt doorvoer bij kleine oplagen

Een verpakkingsfabrikant gevestigd in het Midden-Westen zag een verbazingwekkende stijging van 320 procent in de snelheid waarmee ze opdrachten afhandelen, nadat ze overstapten op single-pass UV-inkjetprinters gecombineerd met geautomatiseerde workflows. De instelling verminderde de vervelende handmatige plaatwisselingen met bijna 92%, wat enorm is wanneer je probeert kleuren consistent te houden met een nauwkeurigheid van 99,6%, zelfs bij kleine oplagen. Deze precisie maakt alle verschil voor last-minute bestellingen van kleinere cosmetische bedrijven die snelle levering nodig hebben. Wat vroeger ongeveer 15 opdrachten per dag was, is nu gestegen tot 47, waarbij elke run doorgaans rond de 250 eenheden ligt. Dat is een flinke sprong voorwaarts in hun bedrijfsvoering.

Geautomatiseerde RIP en taakwachtrijbeheer voor naadloze productie van hoge variëteit

De nieuwste generatie UV-inkjet-systemen verwerkt complexe variabele gegevenstaken met ongeveer 38 procent minder stappen dan we zagen in machines uit 2020. Deze systemen zijn uitgerust met real-time RIP-engines die nestinglayouts automatisch aanpassen en tegelijkertijd elke druppel op kwaliteit controleren. Wat betekent dit voor operators? Ze kunnen nu meer dan een dozijn verschillende ontwerpbestanden in de wachtrij plaatsen en de nacht weggaan zonder dat ze het proces in de gaten hoeven te houden. De automatisering heeft ook die frustrerende wachttijden tussen printopdrachten sterk verminderd, van ongeveer 22 minuten downtime naar nu net onder anderhalve minuut.

Maximalisering van uptime: Het overwinnen van onderutilisatie van high-speed printers

Single-pass UV-printers in fabrieken voor de productie van steekproefkits bereiken een uptime van 86% dankzij geautomatiseerde nozzle-recoverysystemen die meer dan 4.000 onderhoudscycli uitvoeren tussen ingrepen van technici. Dit staat in contrast met multi-pass systemen die elke 2,5 bedrijfsuren handmatige reiniging vereisen – een workflow mismatch die 31% van de potentiële capaciteit verspilt bij kleine series van minder dan 500 eenheden.

Winstgevendheid verhogen in op maat gemaakte en gepersonaliseerde printtoepassingen

Nischemarkten aantrekken met gepersonaliseerde labels, decoraties en variabele gegevens

De sector voor afdrukken op maat groeit momenteel sterk en vertegenwoordigt ongeveer 28% van alle groei in de commerciële printomzet, volgens Market Data Forecast uit 2024. Mensen willen tegenwoordig dat hun spullen gepersonaliseerd zijn, of het nu gaat om verpakkingen voor producten, decoraties voor evenementen of marketingmateriaal dat rechtstreeks tot hen spreekt. Dankzij variabele gegevensprinttechnologie kunnen bedrijven gepersonaliseerde items op grote schaal produceren. Neem bijvoorbeeld die single-pass UV-inkjetprinters; deze kunnen meer dan 10.000 verschillende ontwerpen in één keer verwerken zonder de productie te onderbreken, waardoor kleine oplagen financieel gezien echt lonend worden. Uit onderzoek gepubliceerd door de Europese Federatie van Print en Digitale Communicatie uit 2022 kwam ook een interessant feit naar voren: gepersonaliseerde printcampagnes krijgen ongeveer 30% betere respons van klanten dan reguliere, massaprodukties.

Volledige kleurenpersonalisatie en flexibiliteit met Single Pass UV Inkjet Printsystemen

Moderne UV-inkjettechnologie ondersteunt 98% van de Pantone-kleuren in een enkele doorgang, terwijl een resolutie van 1.200 dpi behouden blijft – essentieel voor luxe merktoepassingen die metalen accenten of structuurafwerkingen vereisen. Dit elimineert de beperkingen van de traditionele CMYK-procesdruk, waardoor B2B-drukkers complexe personalisatieverzoeken kunnen uitvoeren met een doorlooptijd van minder dan 24 uur.

ROI-voordelen voor vroegtijdige adoptanten in B2B afdruksegmenten op maat

Bedrijven die zijn begonnen met het gebruik van schaalbare personalisatietechnologie zien indrukwekkende resultaten. Hun bruto marge op kleine oplages springt ongeveer 42% hoger uit dan wat traditionele offsetdrukmethode kunnen leveren. Vooruitkijkend wordt verwacht dat de markt voor software voor gepersonaliseerd printen fors zal groeien, en rond 2026 zal aantikken tot ongeveer 2,2 miljard dollar, volgens recente sectorrapporten. Voor bedrijven die nu serieus aan de slag gaan met UV-inkjetautomatisering, is er reële kans om betere prijzen te vragen in nichegebieden waar personalisatie het belangrijkst is. Denk aan gespecialiseerde etiketten voor medische hulpmiddelen of speciale editie verpakkingen die opvallen in de winkelschappen.

Single-Pass versus Multi-Pass UV-printers: beste keuze voor productie in kleine oplages

Vergelijking van snelheid, resolutie en onderhoud

De single-pass UV-inkjetprinter verricht al zijn werk in één keer over het materiaal, wat betekent dat hij volgens onderzoek van Smithers van vorig jaar ongeveer 70 procent sneller draait dan de multi-pass alternatieven. Multi-pass modellen bouwen meerdere lagen inkt op door herhaaldelijk over de pagina te bewegen, om zo een zeer scherpe beeldkwaliteit te bereiken, soms meer dan 1200 stippen per inch. Maar daar staat een afweging tegenover, omdat deze machines vaak meer bewegende onderdelen en complexe mechanica binnenin hebben. Wat single-pass systemen onderscheidt, is dat ze minder last hebben van uitlijnproblemen en minder tijd nodig hebben voor onderhoud, omdat ze geen repetitieve heen-en-weer-bewegingen hoeven te maken. Voor kleinere printopdrachten, waarbij snelheid belangrijker is dan perfecte pixelnauwkeurigheid, zijn deze printers in de praktijk zinvol.

| Factor | Single-Pass UV-printers | Multi-Pass UV-printers |

|---|---|---|

| Snelheid | 300+ vellen/uur | 90–120 vellen/uur |

| Resolutie | 600–1.000 dpi | 1.200–2.400 dpi |

| Onderhoud | 2–4 uur/week | 6–8 uur/week |

Totale bezitkosten: Waarom Single-Pass wint bij korte oplagen

De operationele economie van single-pass UV-inkjetprinters is gunstiger voor kleine series door:

- 55% lager energieverbruik per opdracht (geen herhaalde substraathandling)

- 30% minder inktverspilling door geminimaliseerde installatie- en kalibratietijd

- Arbeidskosten verlaagd met 40% ten opzichte van multi-pass workflows

Voor oplagen onder de 500 eenheden bereiken single-pass systemen 18–22% lagere kosten per afdruk doordat arbeid voor pass-to-pass uitlijning en materiaaloverschrijdingen worden geëlimineerd.

Wanneer multi-pass systemen nog steeds zinvol zijn – en wanneer niet

Multi-pass UV-printers blijven geschikt voor:

- Specialistische toepassingen die metallische/3D-effecten vereisen

- Ultra-hoge-resolutie verpakkingen voor de farmaceutische industrie (¥1.500 dpi)

- Statische printontwerpen met onbeperkte oplage

Echter, 83% van de opdrachten onder de 1.000 eenheden uit 2023 liet een beter rendement zien met single-pass technologie – met name voor gepersonaliseerde producten die snelle doorlooptijden vereisen.

FAQ

Wat zijn de uitdagingen van kleine oplagen in traditionele workflows?

Kleine oplagen in traditionele analoge en digitale systemen maken hoge instelkosten, arbeidsintensiteit en materiaalverspilling mee, waardoor dergelijke operaties onrendabel worden.

Hoe lossen single-pass UV-inkjetprinters de uitdagingen van korte oplagen op?

Ze maken direct wisselen tussen opdrachten mogelijk zonder mechanische herconfiguratie, wat snellere productie mogelijk maakt, het inktverbruik en energieverbruik verlaagt en de rentabiliteit verbetert.

Wat is het voordeel van eenmalige systemen bij productie in kleine oplagen?

De systemen verminderen onderhouds- en uitlijnproblemen, wat leidt tot een hogere uptime, lagere kosten en verbeterde efficiëntie bij korte series.

Inhoudsopgave

- De uitdaging van kleine oplagen in traditionele workflows

- Hoe Single-Pass UV-Inkjetprintertechnologie Korte-Oplageuitdagingen Oplost

- Productie van kleine oplagen schalen met automatisering en efficiëntie

- Winstgevendheid verhogen in op maat gemaakte en gepersonaliseerde printtoepassingen

- Single-Pass versus Multi-Pass UV-printers: beste keuze voor productie in kleine oplages

- FAQ