La Sfida delle Tirature Corte nei Flussi di Lavoro Tradizionali

Perché le Tirature Corte Mettono alla Prova i Sistemi Produttivi Analogici e Digitali Convenzionali

I vecchi processi di stampa non funzionano così bene per piccole tirature perché configurare tutto richiede molto tempo e comporta molto lavoro manuale. Con i metodi tradizionali analogici, le stampanti devono sostituire fisicamente le lastre e verificare due volte gli allineamenti, il che richiede tempo. Anche le opzioni digitali non sono molto migliori, poiché richiedono comunque diverse operazioni preparatorie prima che qualsiasi cosa venga stampata. Quando si trattano ordini inferiori a circa 500 pezzi, questi ritardi iniziano a costare troppo denaro. Ecco perché diversi tipografi rifiutano del tutto questi piccoli lavori oppure applicano costi aggiuntivi che fanno riflettere due volte i clienti prima di effettuarli.

Alti costi di configurazione e tempi di inattività riducono la redditività dei lavori a basso volume

Cambiare lavoro sulle macchine da stampa tradizionali richiede da 22 a quasi 40 minuti ogni volta, durante i quali non viene svolto alcun lavoro effettivo. Questo diventa un problema reale quando si devono gestire molti piccoli ordini nel corso della giornata. I soli costi di allestimento assorbono circa un terzo del costo di produzione per tirature inferiori a 1.000 unità. Senza una dimensione minima degli ordini, la maggior parte delle aziende semplicemente non riesce a guadagnare con questi lavori di stampa più piccoli. Gli addetti al settore continuano a ripetere frasi come "i brand hanno bisogno di stampa personalizzata a tiratura breve se vogliono ottenere un ritorno dagli investimenti pubblicitari", ma le attrezzature obsolete non sono progettate per gestire questo tipo di lavori senza perdere denaro a vista d'occhio.

Intensità di manodopera e spreco di materiali nei processi di stampa non digitali

Sia la stampa offset che quella serigrafica richiedono mani esperte per abbinare i colori e regolare le macchine, il che aumenta notevolmente i costi di manodopera, soprattutto quando le tirature sono brevi. Le tecniche di stampa tradizionali producono effettivamente dal 18 al 25 percento in più di materiali di scarto rispetto alle opzioni digitali durante le fasi iniziali di configurazione e calibrazione. Questo tipo di spreco non è più accettabile quando le aziende devono sfruttare ogni minima quantità di materiale per impattare positivamente sul risultato economico. È proprio per questo motivo che sempre più aziende stanno passando ai sistemi di stampa inkjet UV a passaggio singolo negli ultimi tempi. Questi gestiscono molto meglio lavori con tempi di consegna rapidi e consentono ai produttori di rimanere competitivi senza sacrificare la qualità né generare grandi quantità di materiali sprecati.

Come la tecnologia della stampante inkjet UV a passaggio singolo risolve le sfide delle piccole tirature

Passaggio immediato da un lavoro all'altro senza alcuna riconfigurazione meccanica richiesta

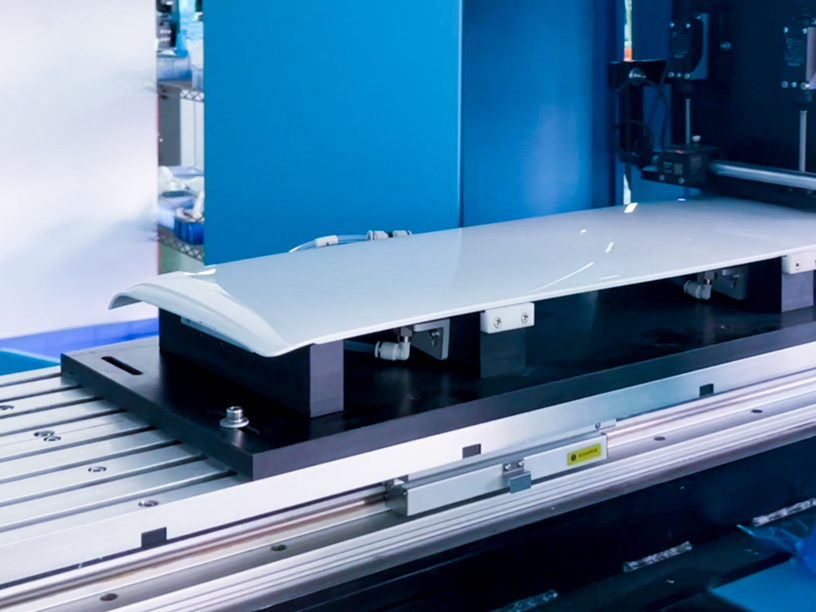

Le stampanti inkjet UV in configurazione single pass eliminano quei lunghi tempi di cambio impostazione che affliggono i tradizionali flussi di stampa. La serigrafia e le tecniche di stampa offset richiedono svariati aggiustamenti fisici ai modelli, ma i sistemi digitali passano da un lavoro di stampa all'altro senza alcun problema. L'operatore carica nuovi file di progettazione nel sistema mantenendo tutto il resto in funzione regolare, poiché le lampade UV rimangono fisse e le testine di stampa non necessitano di essere riposizionate. Secondo una ricerca di Piriz del 2023, questo approccio riduce i tempi di cambio del circa 75% rispetto ai metodi più datati. Cosa significa ciò nella pratica? Anche piccoli lotti diventano improvvisamente economicamente fattibili. Un'azienda può produrre solo dieci unità alla volta invece di doverne commissionare migliaia per ottenere efficienza di costo.

La Velocità della Stampante UV Single Pass Consente un’Emissione del 70% Più Veloce Rispetto ai Sistemi Multi-Pass

Grazie alla polimerizzazione immediata dell'inchiostro durante il singolo passaggio della testina di stampa, queste stampanti raggiungono velocità superiori ai 300 piedi al minuto, il 70% più veloci rispetto alle alternative multi-pass secondo l'analisi Smithers del 2024 sulla produzione digitale. Questa velocità deriva da due innovazioni:

- Stampa parallela – Tutti i canali colore vengono applicati contemporaneamente invece che in sequenza

- Movimento continuo – I supporti si muovono senza interruzioni sotto testine di stampa fisse e ad alta densità

L'efficienza consente ai produttori di completare più di 12 lavori a tiratura breve per turno, che in precedenza richiedevano 2-3 giorni.

Riduzione dell'uso di inchiostro, del consumo energetico e della manodopera per lavoro

Il sistema a passaggio singolo utilizza effettivamente circa il 40 percento di inchiostro in meno rispetto ai vecchi approcci analogici, poiché controlla ogni goccia con grande precisione. Per quanto riguarda l'essiccazione, le luci UV LED richiedono solo circa il 65% dell'energia necessaria ai grandi tunnel di asciugatura obsoleti su cui si basano ancora molti laboratori. Ciò che fa davvero la differenza, tuttavia, è l'automazione. Con configurazioni automatizzate, una sola persona in produzione può gestire fino a cinque volte tanti lavori di stampa ogni ora rispetto a quanto era possibile con le macchine manuali del passato. Questo livello di efficienza permette alle aziende di ottenere un profitto anche sugli ordini di piccole dimensioni, al di sotto dei cinquecento dollari. Ciò che un tempo era una perdita economica per tirature brevi diventa ora una fonte di entrate.

Ampliare la produzione di ordini ridotti con automazione ed efficienza

Caso di studio: Un'azienda di imballaggi personalizzati triplica la capacità produttiva per ordini ridotti

Un convertitore di imballaggi con sede nel Midwest ha riscontrato un incredibile miglioramento del 320% nella velocità di esecuzione dei lavori dopo aver effettuato la transizione a stampanti inkjet UV a singolo passaggio combinate con flussi di lavoro automatizzati. Questa configurazione ha ridotto quasi del 92% i noiosi cambi manuali di lastre, un vantaggio notevole quando si cerca di mantenere una coerenza cromatica del 99,6% anche per piccoli lotti. Questo livello di precisione fa tutta la differenza per gli ordini dell'ultimo minuto provenienti da piccole aziende cosmetiche che necessitano di consegne rapide. Ciò che in passato corrispondeva a circa 15 lavori al giorno ora è salito a 47, con ogni tiratura che raggiunge tipicamente circa 250 unità. Un notevole balzo in avanti per le loro operazioni aziendali.

Gestione automatizzata del RIP e della coda dei lavori per una produzione elevata e varia senza interruzioni

L'ultima generazione di sistemi inkjet UV gestisce compiti complessi con dati variabili in circa il 38 percento di passaggi in meno rispetto a quanto visto nei macchinari del 2020. Questi sistemi sono dotati di motori RIP in tempo reale che ottimizzano autonomamente i layout di nesting, controllando nel contempo ogni singola goccia per garantirne la qualità. Cosa significa questo per gli operatori? Possono effettivamente caricare più di una dozzina di file di design diversi in coda e lasciare l'area per tutta la notte senza dover supervisionare il processo. L'automazione ha inoltre drasticamente ridotto i tempi di attesa tra un lavoro di stampa e l'altro, passando da circa 22 minuti di fermo a poco meno di un minuto e mezzo.

Massimizzare la disponibilità: superare la sotto-utilizzazione delle stampanti ad alta velocità

Le stampanti UV a passaggio singolo negli impianti di produzione di campioni raggiungono una disponibilità dell'86% grazie a sistemi automatizzati di recupero delle ugelle che eseguono oltre 4.000 cicli di manutenzione tra un intervento tecnico e l'altro. Questo contrasta con i sistemi a più passaggi, che richiedono pulizia manuale ogni 2,5 ore di funzionamento – uno squilibrio operativo che spreca il 31% della capacità potenziale su piccoli lotti inferiori a 500 unità.

Aumentare la redditività nelle applicazioni di stampa personalizzata e su misura

Catturare mercati di nicchia con etichette personalizzate, decorazioni e dati variabili

Il settore della stampa personalizzata sta vivendo una forte crescita in questi anni, rappresentando circa il 28% dell'intera crescita dei ricavi della stampa commerciale secondo le previsioni di Market Data Forecast del 2024. Oggi le persone desiderano prodotti personalizzati, che si tratti di confezioni per prodotti, decorazioni per eventi o materiali promozionali che parlino direttamente a loro. Grazie alla tecnologia di stampa a dati variabili, le aziende possono produrre articoli personalizzati su larga scala. Prendete ad esempio le stampanti inkjet UV a passaggio singolo: sono in grado di gestire oltre 10.000 design diversi in un unico ciclo senza interrompere la produzione, rendendo così economicamente vantaggiosi anche i piccoli lotti. Una ricerca pubblicata dalla Federazione Europea della Stampa e della Comunicazione Digitale nel 2022 ha rivelato un dato interessante: le campagne di stampa personalizzate ottengono risposte dai clienti circa il 30% migliori rispetto a quelle tradizionali realizzate in massa.

Flessibilità di Personalizzazione a Colori Completi Mediante Sistemi di Stampanti Inkjet UV a Passaggio Singolo

La tecnologia moderna di stampa inkjet UV supporta il 98% dei colori Pantone in un'unica passata mantenendo una risoluzione di 1.200 dpi, elemento fondamentale per applicazioni di branding di lusso che richiedono accenti metallici o finiture testurizzate. Questo elimina i limiti tradizionali del processo CMYK, consentendo ai fornitori B2B di soddisfare richieste di personalizzazione complesse con tempi di consegna entro 24 ore.

Vantaggi di ROI per gli early adopter nei segmenti B2B della stampa personalizzata

Le aziende che hanno iniziato a utilizzare tecnologie di personalizzazione scalabili stanno ottenendo risultati impressionanti. I loro margini lordi sugli ordini di piccoli lotti aumentano di circa il 42% rispetto a quanto ottenibile con i tradizionali metodi di stampa offset. Guardando al futuro, ci si aspetta che il mercato del software per la stampa personalizzata cresca in modo significativo, raggiungendo circa 2,2 miliardi di dollari entro il 2026 secondo recenti rapporti del settore. Per le aziende che stanno prendendo seriamente in considerazione l'automazione UV inkjet in questo momento, esiste un vero potenziale per praticare prezzi più elevati in nicchie di mercato in cui la personalizzazione è fondamentale. Si pensi, ad esempio, a etichette specializzate per dispositivi medici o a confezioni prodotto in edizione speciale che si distinguono sugli scaffali dei negozi.

Stampanti UV Single-Pass vs. Multi-Pass: la scelta migliore per la produzione di piccoli lotti

Confronto tra velocità, risoluzione e manutenzione operativa

La stampante inkjet UV a passaggio singolo svolge tutto il lavoro in un unico passaggio sul materiale, il che significa che è circa il 70 percento più veloce rispetto alle alternative a passaggi multipli, secondo la ricerca Smithers dell'anno scorso. I modelli a passaggi multipli accumulano strati di inchiostro in diversi passaggi sulla pagina per ottenere una qualità d'immagine molto nitida, a volte superiore ai 1200 punti per pollice. Tuttavia, c'è un compromesso, poiché queste macchine tendono ad avere più parti mobili e meccanismi complessi al loro interno. Ciò che rende distintivi i sistemi a passaggio singolo è la riduzione dei problemi di allineamento e del tempo impiegato per le riparazioni, poiché non necessitano di movimenti ripetuti avanti e indietro. Per lavori di stampa più piccoli, dove la rapidità di esecuzione è più importante dei dettagli perfetti a livello di pixel, queste stampanti risultano molto pratiche.

| Fattore | Stampanti UV a Passaggio Singolo | Stampanti UV a Passaggi Multipli |

|---|---|---|

| Velocità | 300+ fogli/ora | 90–120 fogli/ora |

| Risoluzione | 600–1.000 dpi | 1.200–2.400 dpi |

| Manutenzione | 2–4 ore/settimana | 6–8 ore/settimana |

Costo Totale di Proprietà: Perché la Stampa Monopasso è Vincitrice per Tirature Brevi

L'economia operativa delle stampanti inkjet UV monopasso favorisce le piccole tirature grazie a:

- 55% in meno di consumo energetico per lavoro (nessuna manipolazione ripetuta del supporto)

- 30% in meno di spreco d'inchiostro grazie a impostazione e calibrazione ridotte al minimo

- Costi di manodopera ridotti del 40% rispetto ai flussi di lavoro multipasso

Per tirature inferiori a 500 unità, i sistemi monopasso raggiungono costi-per-stampa del 18–22% inferiori eliminando la manodopera per l'allineamento tra passate e gli sprechi di materiale.

Quando i sistemi Multi-Pass hanno ancora senso – e quando non ce l'hanno

Le stampanti UV multi-passaggio rimangono valide per:

- Applicazioni specializzate che richiedono effetti metallici/3D

- Confezionamento farmaceutico ad altissima risoluzione (¥1.500 dpi)

- Design di stampa statici con lunghezze di tiratura illimitate

Tuttavia, l'83% dei lavori sotto le 1.000 unità analizzati nel 2023 ha mostrato un ROI migliore con la tecnologia single-pass – in particolare per prodotti personalizzati che richiedono tempi di consegna rapidi.

Domande Frequenti

Quali sono le sfide delle piccole tirature nei flussi di lavoro tradizionali?

Le piccole tirature nei sistemi tradizionali analogici e digitali si scontrano con costi elevati di configurazione, intensità di manodopera e spreco di materiale, rendendo tali operazioni non redditizie.

Come risolvono le stampanti inkjet UV single-pass le sfide delle brevi tirature?

Permettono il passaggio immediato da un lavoro all'altro senza riconfigurazione meccanica, consentendo una produzione più rapida, riducendo il consumo di inchiostro ed energia e migliorando la redditività.

Qual è il vantaggio dei sistemi a passaggio singolo nella produzione di piccoli lotti?

I sistemi riducono i problemi di manutenzione e allineamento, garantendo una maggiore disponibilità, costi inferiori e una migliore efficienza per tirature brevi.

Indice

- La Sfida delle Tirature Corte nei Flussi di Lavoro Tradizionali

- Come la tecnologia della stampante inkjet UV a passaggio singolo risolve le sfide delle piccole tirature

-

Ampliare la produzione di ordini ridotti con automazione ed efficienza

- Caso di studio: Un'azienda di imballaggi personalizzati triplica la capacità produttiva per ordini ridotti

- Gestione automatizzata del RIP e della coda dei lavori per una produzione elevata e varia senza interruzioni

- Massimizzare la disponibilità: superare la sotto-utilizzazione delle stampanti ad alta velocità

- Aumentare la redditività nelle applicazioni di stampa personalizzata e su misura

- Stampanti UV Single-Pass vs. Multi-Pass: la scelta migliore per la produzione di piccoli lotti

- Domande Frequenti