Le défi des petites séries dans les flux de travail traditionnels

Pourquoi les petites séries surchargent-elles les systèmes de production analogiques et numériques conventionnels ?

Les procédés d'impression traditionnels ne fonctionnent tout simplement pas très bien pour les petites séries, car la configuration prend énormément de temps et implique beaucoup d'interventions manuelles. Avec les méthodes analogiques classiques, les imprimeurs doivent remplacer physiquement des plaques et vérifier minutieusement l'alignement, ce qui consomme beaucoup de temps. Même les options numériques ne sont guère meilleures, car elles nécessitent encore de nombreuses préparations avant que l'impression puisse commencer. Lorsqu'il s'agit de commandes de moins de 500 pièces environ, ces retards commencent à coûter très cher. C'est pourquoi un certain nombre d'imprimeries refusent carrément ces petits travaux ou appliquent des frais supplémentaires qui incitent les clients à hésiter avant de passer commande.

Des coûts élevés de configuration et des temps d'arrêt réduisent la rentabilité des travaux de faible volume

Changer de travail sur les presses d'impression traditionnelles prend entre 22 et près de 40 minutes à chaque fois, durant lesquelles aucun travail réel n'est effectué. Cela devient un véritable problème lorsqu'on traite de nombreuses petites commandes tout au long de la journée. Seuls les coûts de configuration absorbent environ un tiers du coût de production pour toute commande inférieure à 1 000 unités. Sans une taille minimale de commande, la plupart des entreprises ne peuvent tout simplement pas dégager de bénéfices sur ces petits tirages. Les professionnels du secteur répètent sans cesse que « les marques ont besoin d'impressions courtes et personnalisées si elles veulent rentabiliser leurs dépenses en impression », mais les équipements anciens ne sont tout simplement pas conçus pour gérer ce type de travaux sans perdre de l'argent massivement.

Intensité de main-d'œuvre et gaspillage de matériaux dans les procédés d'impression non numériques

L'impression en offset et l'impression sérigraphique nécessitent toutes deux une main-d'œuvre expérimentée pour ajuster les couleurs et les presses, ce qui augmente considérablement les coûts de main-d'œuvre, surtout lorsque les tirages sont courts. Les techniques d'impression traditionnelles génèrent environ 18 à 25 pour cent de déchets en plus par rapport aux solutions numériques pendant les phases initiales de configuration et de calibration. Ce type de gaspillage n'est plus acceptable aujourd'hui, où chaque gramme de matière compte pour la rentabilité des entreprises. C'est précisément pourquoi de plus en plus d'ateliers optent désormais pour des imprimantes jet d'encre UV à passage unique. Celles-ci gèrent bien mieux les travaux à court délai et permettent aux fabricants de rester compétitifs sans compromettre la qualité ni produire d'importantes quantités de matériaux inutilisés.

Comment la technologie d'impression jet d'encre UV à passage unique résout les défis des petits tirages

Changement instantané de travail sans reconfiguration mécanique requise

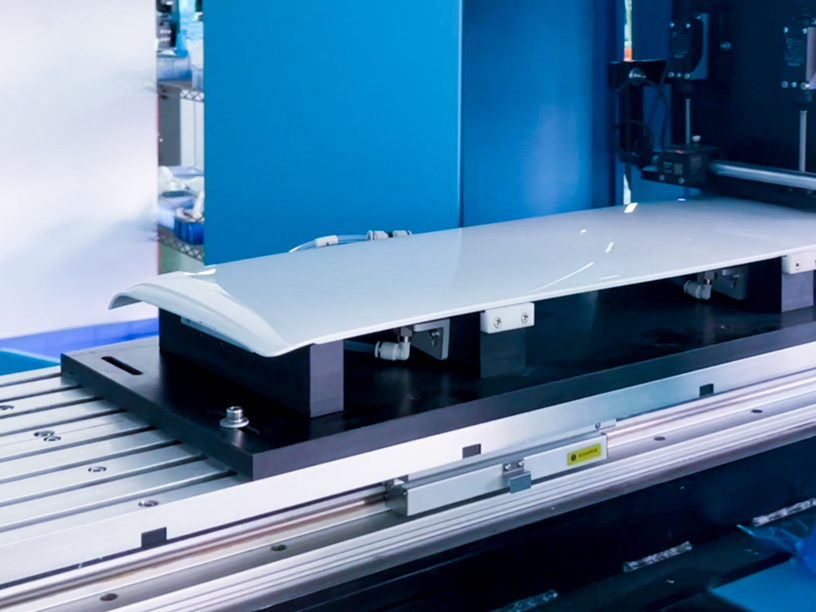

Les imprimantes jet d'encre UV en configuration simple passage éliminent ces longs changements de configuration qui affectent les flux de travail traditionnels de l'impression. L'impression sérigraphique et les techniques d'offset nécessitent toutes sortes de réglages physiques des gabarits, mais les systèmes numériques passent d'une tâche d'impression à une autre sans aucune difficulté. L'opérateur charge de nouveaux fichiers de conception dans le système tout en maintenant le reste du fonctionnement sans interruption, puisque les lampes UV restent en place et que les têtes d'impression n'ont pas besoin d'être repositionnées. Selon une recherche de Piriz datant de 2023, cette approche réduit le temps de changement de série d'environ trois quarts par rapport aux méthodes plus anciennes. Qu'est-ce que cela signifie concrètement ? Les petites séries deviennent soudainement économiquement viables. Un atelier peut produire seulement dix unités à la fois au lieu d'être obligé de commander des milliers d'unités pour assurer une efficacité coûts.

La vitesse de l'imprimante UV en un seul passage permet une production 70 % plus rapide par rapport aux systèmes multi-passages

En séchant l'encre instantanément pendant le passage unique de la tête d'impression, ces imprimantes atteignent des vitesses supérieures à 300 pieds par minute — 70 % plus rapides que les solutions alternatives à passes multiples selon l'analyse de production numérique de Smithers de 2024. Cette vitesse provient de deux innovations :

- Impression en parallèle – Tous les canaux de couleur sont appliqués simultanément plutôt qu'en séquence

- Mouvement continu – Les supports avancent sans interruption sous des têtes d'impression statiques et haute densité

Cette efficacité permet aux fabricants d'achever plus de 12 travaux courts par poste, qui nécessitaient auparavant 2 à 3 jours.

Réduction de la consommation d'encre, d'énergie et de main-d'œuvre par travail

Le système à simple passage utilise en réalité environ 40 % d'encre en moins par rapport aux anciennes méthodes analogiques, car il contrôle chaque goutte avec une grande précision. En ce qui concerne le séchage, les lampes UV LED consomment seulement environ 65 % de l'énergie nécessaire aux gros tunnels de séchage que la plupart des ateliers utilisent encore. Ce qui fait vraiment la différence, cependant, c'est l'automatisation. Avec des configurations automatisées, une seule personne sur le terrain peut traiter cinq fois plus de travaux d'impression par heure par rapport à ce qui était possible avec des presses manuelles par le passé. Ce niveau d'efficacité permet aux entreprises de réaliser des bénéfices même sur les petites commandes inférieures à 500 dollars. Ce qui était autrefois une perte sèche pour les courtes séries devient désormais une activité génératrice de revenus.

Accroître la production de petites séries grâce à l'automatisation et à l'efficacité

Étude de cas : Une entreprise d'emballages personnalisés triple son volume de petites commandes

Un transformateur d'emballages basé dans le Midwest a constaté une amélioration incroyable de 320 % en termes de rapidité de traitement des commandes après être passé à des imprimantes UV inkjet à passage unique combinées à des flux de travail automatisés. Ce système a réduit de près de 92 % les fastidieuses modifications manuelles de plaques, ce qui est déterminant pour maintenir une cohérence des couleurs à 99,6 % de précision, même pour de petites séries. Cette précision fait toute la différence pour les commandes urgentes provenant de petites entreprises cosmétiques qui ont besoin d'une exécution rapide. Ce qui représentait auparavant environ 15 commandes par jour atteint désormais 47, chaque tirage comptant généralement environ 250 unités. C'est un bond considérable pour leurs opérations commerciales.

Gestion automatisée du RIP et de la file d'attente des travaux pour une production fluide à forte mixité

La dernière génération de systèmes d'impression UV à jet d'encre gère des tâches complexes de données variables en environ 38 % d'étapes en moins par rapport aux machines de 2020. Ces systèmes sont équipés de moteurs RIP en temps réel qui ajustent automatiquement les agencements de découpe tout en vérifiant chaque gouttelette pour garantir la qualité. Qu'est-ce que cela signifie pour les opérateurs ? Ils peuvent désormais empiler plus d'une douzaine de fichiers de conception différents dans la file d'attente et s'éloigner pour la nuit sans avoir à surveiller le processus. L'automatisation a également considérablement réduit ces temps d'attente frustrants entre les travaux d'impression, passant d'environ 22 minutes d'arrêt à un peu moins d'une minute et demie actuellement.

Maximiser le temps de fonctionnement : surmonter la sous-utilisation des imprimantes haute vitesse

Les imprimantes UV à simple passage dans les installations de production d'échantillons atteignent un taux de disponibilité de 86 % grâce à des systèmes automatisés de récupération des buses effectuant plus de 4 000 cycles de maintenance entre chaque intervention technique. Cela contraste avec les systèmes à passages multiples, qui nécessitent un nettoyage manuel toutes les 2,5 heures de fonctionnement – un décalage opérationnel qui gaspille 31 % de la capacité potentielle sur les petites séries de moins de 500 unités.

Accroître la rentabilité dans les applications d'impression personnalisée et sur mesure

Saisir des marchés de niche avec des étiquettes personnalisées, des décors et des données variables

Le secteur de l'impression personnalisée connaît actuellement une forte croissance, représentant environ 28 % de la croissance des revenus du marché de l'impression commerciale selon les prévisions de Market Data Forecast pour 2024. De nos jours, les consommateurs souhaitent personnaliser leurs produits, qu'il s'agisse de l'emballage des produits, de la décoration d'événements ou de supports marketing qui leur parlent directement. Grâce à la technologie d'impression à données variables, les entreprises peuvent produire des articles personnalisés à grande échelle. Prenons par exemple les imprimantes jet d'encre UV à passage unique : elles sont capables de traiter plus de 10 000 conceptions différentes en une seule série sans interrompre la production, ce qui rend économiquement viable la fabrication de petites séries. Une étude publiée en 2022 par la Fédération européenne de l'imprimerie et de la communication numérique a révélé un résultat intéressant : les campagnes d'impression personnalisées obtiennent généralement un taux de réponse environ 30 % supérieur à celui des campagnes classiques de masse.

Flexibilité de personnalisation en couleurs complètes grâce aux systèmes d'impression jet d'encre UV à passage unique

La technologie moderne d'impression jet d'encre UV prend en charge 98 % des couleurs Pantone en un seul passage tout en maintenant une résolution de 1 200 dpi, un critère essentiel pour les applications de marques de luxe nécessitant des accents métalliques ou des finitions texturées. Cela élimine les limitations traditionnelles du procédé CMJN, permettant aux imprimeurs B2B de répondre à des demandes complexes de personnalisation avec des délais de livraison inférieurs à 24 heures.

Avantages de retour sur investissement pour les premiers adoptants dans les segments d'impression personnalisée B2B

Les entreprises ayant commencé à utiliser des technologies de personnalisation évolutives constatent des résultats impressionnants. Leurs marges brutes sur les commandes de petites séries augmentent d'environ 42 % par rapport à ce que permettent les méthodes traditionnelles d'impression offset. À l'avenir, le marché des logiciels d'impression personnalisée devrait croître sensiblement, atteignant environ 2,2 milliards de dollars d'ici 2026 selon les récents rapports du secteur. Pour les entreprises qui s'engagent sérieusement dès maintenant dans l'automatisation UV inkjet, il existe un véritable potentiel pour pratiquer des prix plus élevés dans les segments de niche où la personnalisation est primordiale. Pensez par exemple aux étiquettes spécialisées pour dispositifs médicaux ou aux emballages édition spéciale qui se démarquent sur les rayons des magasins.

Imprimantes UV Single-Pass vs. Multi-Pass : le meilleur choix pour la production en petites séries

Comparaison vitesse, résolution et maintenance opérationnelle

L'imprimante jet d'encre UV à passage unique effectue tout son travail en un seul passage sur le matériau, ce qui signifie qu'elle fonctionne environ 70 pour cent plus rapidement que les alternatives à passages multiples, selon la recherche Smithers de l'année dernière. Les modèles à passages multiples superposent des couches d'encre en plusieurs allers-retours sur la page pour obtenir une qualité d'image très nette, parfois supérieure à 1200 points par pouce. Mais il y a un compromis, car ces machines ont tendance à comporter plus de pièces mobiles et une mécanique plus complexe à l'intérieur. Ce qui distingue les systèmes à passage unique, c'est leur capacité à réduire les problèmes d'alignement et le temps consacré aux réparations, car ils n'ont pas besoin de mouvements répétitifs aller-retour. Pour les petites impressions où la rapidité d'exécution est plus importante que les détails parfaits au niveau des pixels, ces imprimantes sont très pertinentes en pratique.

| Facteur | Imprimantes UV à passage unique | Imprimantes UV à passages multiples |

|---|---|---|

| Vitesse | 300+ feuilles/heure | 90–120 feuilles/heure |

| Résolution | 600–1 000 ppp | 1 200–2 400 ppp |

| Entretien | 2–4 heures/semaine | 6–8 heures/semaine |

Coût total de possession : pourquoi le passage unique est gagnant pour les petites séries

L'économie opérationnelle des imprimantes UV inkjet à jet d'encre en un seul passage favorise les petites séries grâce à :

- 55 % de consommation énergétique en moins par travail (aucune manipulation répétée du support)

- 30 % de gaspillage d'encre en moins grâce à une configuration et un calibrage minimisés

- Coûts de main-d'œuvre réduits de 40 % par rapport aux flux de travail multi-passations

Pour des tirages inférieurs à 500 unités, les systèmes en passage unique atteignent un coût par impression inférieur de 18 à 22 % en éliminant la main-d'œuvre liée à l'alignement entre passes et les excédents de matériaux.

Quand les systèmes à passes multiples sont encore pertinents – et quand ils ne le sont pas

Les imprimantes UV à passes multiples restent pertinentes pour :

- Applications spécifiques nécessitant des effets métallisés ou 3D

- Emballages pharmaceutiques en ultra-haute résolution (¥1 500 dpi)

- Conceptions d'impression statiques avec des tirages illimités

Cependant, 83 % des travaux de moins de 1 000 unités analysés en 2023 ont montré un meilleur retour sur investissement avec la technologie single-pass – particulièrement pour les produits personnalisés nécessitant un changement rapide de travaux.

FAQ

Quels sont les défis des petits tirages dans les flux de travail traditionnels ?

Les petits tirages dans les systèmes analogiques et numériques traditionnels font face à des coûts élevés de configuration, à une forte intensité de main-d'œuvre et à des pertes de matériaux, rendant ces opérations non rentables.

Comment les imprimantes jet d'encre UV single-pass résolvent-elles les défis des petits tirages ?

Elles permettent un changement instantané de travail sans reconfiguration mécanique, permettant ainsi une production plus rapide, réduisant l'utilisation d'encre et la consommation d'énergie, et améliorant la rentabilité.

Quel est l'avantage des systèmes à simple passage dans la production par petites séries ?

Ces systèmes réduisent les problèmes de maintenance et d'alignement, ce qui entraîne une disponibilité accrue, des coûts plus faibles et une efficacité améliorée pour les courtes séries.

Table des Matières

-

Le défi des petites séries dans les flux de travail traditionnels

- Pourquoi les petites séries surchargent-elles les systèmes de production analogiques et numériques conventionnels ?

- Des coûts élevés de configuration et des temps d'arrêt réduisent la rentabilité des travaux de faible volume

- Intensité de main-d'œuvre et gaspillage de matériaux dans les procédés d'impression non numériques

- Comment la technologie d'impression jet d'encre UV à passage unique résout les défis des petits tirages

- Accroître la production de petites séries grâce à l'automatisation et à l'efficacité

-

Accroître la rentabilité dans les applications d'impression personnalisée et sur mesure

- Saisir des marchés de niche avec des étiquettes personnalisées, des décors et des données variables

- Flexibilité de personnalisation en couleurs complètes grâce aux systèmes d'impression jet d'encre UV à passage unique

- Avantages de retour sur investissement pour les premiers adoptants dans les segments d'impression personnalisée B2B

- Imprimantes UV Single-Pass vs. Multi-Pass : le meilleur choix pour la production en petites séries

- FAQ