Tantangan Cetak Jumlah Kecil dalam Alur Kerja Tradisional

Mengapa Cetak Jumlah Kecil Memberi Tekanan pada Sistem Produksi Analog dan Digital Konvensional

Proses pencetakan lama tidak begitu efektif untuk cetakan jumlah kecil karena waktu persiapannya sangat lama dan melibatkan banyak pekerjaan manual. Dengan metode analog tradisional, printer harus mengganti pelat fisik dan memeriksa ulang penjajaran, yang memakan waktu. Bahkan opsi digital pun tidak jauh lebih baik karena tetap memerlukan berbagai persiapan sebelum pencetakan dimulai. Saat menangani pesanan di bawah sekitar 500 lembar, keterlambatan ini mulai menimbulkan biaya yang terlalu tinggi. Karena alasan inilah banyak percetakan menolak pesanan kecil ini sama sekali atau menambahkan biaya tambahan yang membuat pelanggan berpikir dua kali sebelum memesan.

Biaya Persiapan Tinggi dan Waktu Henti Mengurangi Profitabilitas untuk Pekerjaan Volume Rendah

Mengganti pekerjaan pada mesin cetak tradisional memakan waktu antara 22 hingga hampir 40 menit setiap kali tidak ada pekerjaan yang benar-benar dilakukan. Hal ini menjadi masalah serius ketika harus menangani banyak pesanan kecil sepanjang hari. Biaya persiapan saja menghabiskan sekitar sepertiga dari total biaya produksi untuk pesanan di bawah 1.000 unit. Tanpa adanya ukuran pesanan minimum, sebagian besar perusahaan tidak dapat memperoleh keuntungan dari pekerjaan cetak kecil ini. Para pelaku industri terus mengatakan hal-hal seperti "merek membutuhkan pencetakan dalam jumlah kecil dan terkustomisasi jika ingin mendapatkan nilai maksimal dari anggaran cetak mereka", tetapi peralatan lama memang tidak dirancang untuk menangani permintaan semacam ini tanpa mengalami kerugian besar.

Intensitas Tenaga Kerja dan Limbah Material dalam Proses Pencetakan Non-Digital

Baik offset maupun cetak screen memerlukan tangan yang berpengalaman untuk mencocokkan warna dan menyesuaikan mesin cetak, yang benar-benar meningkatkan biaya tenaga kerja terutama saat produksi dalam jumlah kecil. Teknik pencetakan tradisional sebenarnya menghasilkan limbah material sekitar 18 hingga 25 persen lebih banyak dibandingkan opsi digital selama fase persiapan awal dan masa kalibrasi. Jenis limbah seperti ini sudah tidak dapat diterima lagi ketika perusahaan membutuhkan setiap bagian material untuk memberi kontribusi pada laba bersih mereka. Karena itulah kini semakin banyak perusahaan beralih ke printer inkjet UV single pass. Printer ini mampu menangani pekerjaan dengan waktu penyelesaian cepat jauh lebih baik dan memungkinkan produsen tetap kompetitif tanpa mengorbankan kualitas atau menghasilkan limbah material yang berlebihan.

Bagaimana Teknologi Printer Inkjet UV Single Pass Mengatasi Tantangan Produksi Jumlah Kecil

Pergantian Pekerjaan Secara Instan Tanpa Perlu Rekonfigurasi Mekanis

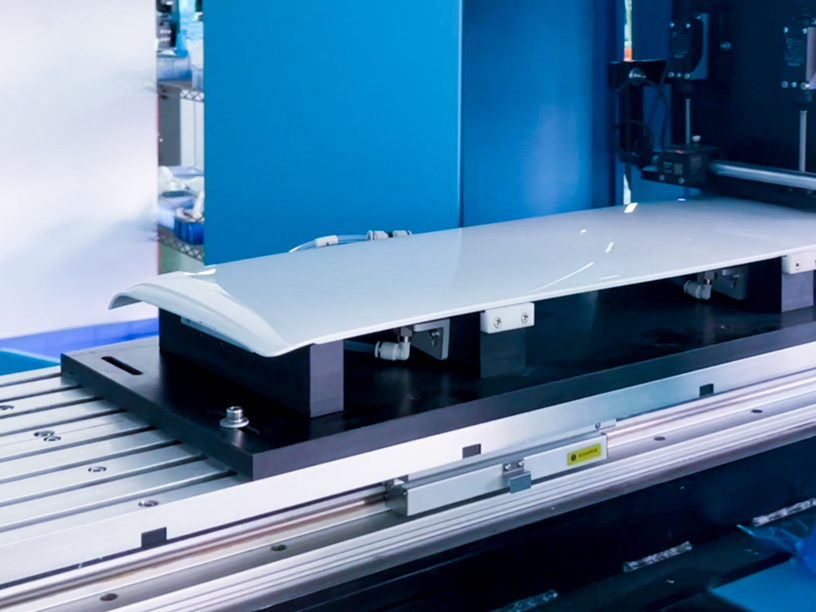

Printer inkjet UV dalam konfigurasi satu kali lewat menghilangkan proses persiapan lama yang sering mengganggu alur kerja pencetakan tradisional. Teknik cetak saring dan cetak offset memerlukan berbagai penyesuaian fisik pada templat, sedangkan sistem digital dapat beralih antar pekerjaan cetak secara instan tanpa kesulitan. Operator cukup memuat file desain baru ke dalam sistem sambil menjaga seluruh proses tetap berjalan lancar karena lampu UV tidak perlu dipindahkan dan kepala cetak tidak perlu direposisi. Menurut penelitian Piriz dari tahun 2023, pendekatan ini memangkas waktu pergantian sekitar tiga perempat dibandingkan metode lama. Apa artinya dalam praktik? Produksi dalam jumlah kecil tiba-tiba menjadi layak secara ekonomis. Sebuah toko kini bisa mencetak hanya sepuluh unit sekaligus, tanpa harus memesan ribuan unit demi efisiensi biaya.

Kecepatan Printer UV Satu Kali Lewat Memungkinkan Output 70% Lebih Cepat Dibanding Sistem Multi-Lewat

Dengan mengeringkan tinta secara instan selama satu kali lintasan head cetak, printer ini mencapai kecepatan lebih dari 300 kaki per menit—70% lebih cepat daripada alternatif multi-pass menurut analisis produksi digital Smithers 2024. Kecepatan ini berasal dari dua inovasi:

- Pencetakan paralel – Semua saluran warna diterapkan secara bersamaan, bukan secara berurutan

- Gerakan yang kontinu – Substrat bergerak tanpa terganggu di bawah head cetak statis dengan kepadatan tinggi

Efisiensi ini memungkinkan produsen menyelesaikan 12+ pekerjaan run pendek per shift yang sebelumnya membutuhkan 2–3 hari.

Penggunaan Tinta, Konsumsi Energi, dan Tenaga Kerja Per Pekerjaan yang Berkurang

Sistem satu kali proses sebenarnya menggunakan tinta sekitar 40 persen lebih sedikit dibanding pendekatan analog lama karena mengontrol setiap tetesan dengan sangat presisi. Dan dalam hal pengeringan, lampu UV LED tersebut hanya membutuhkan sekitar 65% energi yang diperlukan oleh terowongan pengering besar tua yang masih banyak digunakan kebanyakan toko saat ini. Namun yang benar-benar membuat perbedaan adalah otomatisasi. Dengan pengaturan otomatis, satu orang yang bekerja di lantai produksi dapat menangani lima kali lebih banyak pekerjaan cetak setiap jam dibandingkan dengan yang mungkin dilakukan menggunakan mesin cetak manual di masa lalu. Efisiensi semacam ini berarti bisnis kini benar-benar bisa mendapatkan laba bahkan untuk pesanan kecil di bawah lima ratus dolar. Sesuatu yang dulu merupakan lubang pemborosan uang untuk cetakan jumlah kecil kini berubah menjadi sumber pemasukan.

Memperluas Produksi Pesanan Kecil dengan Otomatisasi dan Efisiensi

Studi kasus: Perusahaan kemasan khusus melipatgandakan tiga kali lipat volume pesanan kecil

Seorang konverter kemasan yang berbasis di Midwest mengalami peningkatan luar biasa sebesar 320 persen dalam kecepatan penyelesaian pekerjaan setelah beralih ke printer inkjet UV single pass yang dikombinasikan dengan alur kerja otomatis. Pemasangan ini mengurangi perubahan pelat manual yang membosankan hampir 92%, angka yang sangat signifikan saat berusaha menjaga konsistensi warna hingga akurasi 99,6% bahkan untuk pesanan dalam jumlah kecil. Ketepatan seperti ini membuat perbedaan besar bagi pesanan mendadak dari perusahaan kosmetik kecil yang membutuhkan penyelesaian cepat. Yang sebelumnya hanya sekitar 15 pekerjaan per hari kini melonjak menjadi 47, dengan setiap cetakan rata-rata mencapai sekitar 250 unit. Ini merupakan lompatan besar bagi operasional bisnis mereka.

RIP otomatis dan manajemen antrian pekerjaan untuk produksi high-mix yang mulus

Generasi terbaru sistem inkjet UV menangani tugas data variabel yang rumit dengan langkah-langkah sekitar 38 persen lebih sedikit dibandingkan mesin-mesin pada tahun 2020. Sistem-sistem ini dilengkapi dengan mesin RIP real time yang secara otomatis menyesuaikan tata letak nesting sambil tetap memeriksa kualitas setiap tetesan tinta. Apa artinya ini bagi operator? Mereka benar-benar dapat menumpuk lebih dari selusin file desain berbeda dalam antrean dan meninggalkannya semalaman tanpa perlu mengawasi proses tersebut. Otomasi juga benar-benar mengurangi waktu tunggu yang memakan kesabaran antar pekerjaan cetak, dari sekitar 22 menit masa tidak aktif menjadi kurang dari satu setengah menit saat ini.

Memaksimalkan waktu operasional: Mengatasi pemanfaatan printer berkecepatan tinggi yang belum optimal

Printer UV satu kali cetak di fasilitas produksi kit sampel mencapai waktu operasional 86% berkat sistem pemulihan nozzle otomatis yang melakukan lebih dari 4.000 siklus perawatan antara kunjungan teknisi. Hal ini berbeda dengan sistem multi-pass yang memerlukan pembersihan manual setiap 2,5 jam operasional—ketidaksesuaian alur kerja yang menyia-nyiakan 31% kapasitas potensial pada batch kecil di bawah 500 unit.

Meningkatkan Profitabilitas dalam Aplikasi Pencetakan Khusus dan Personalisasi

Merebut Pasar Niche dengan Label, Hiasan, dan Data Variabel yang Dipersonalisasi

Sektor percetakan khusus benar-benar berkembang pesat akhir-akhir ini, menyumbang sekitar 28% dari seluruh pertumbuhan pendapatan cetak komersial menurut perkiraan data pasar tahun 2024. Orang-orang menginginkan barang-barang mereka dipersonalisasi saat ini, baik itu kemasan produk, dekorasi acara, maupun materi pemasaran yang berbicara langsung kepada mereka. Berkat teknologi pencetakan data variabel, perusahaan dapat membuat produk kustom dalam skala besar. Ambil contoh printer inkjet UV single pass yang dapat menangani lebih dari 10.000 desain berbeda sekaligus tanpa menghentikan produksi, sehingga produksi dalam jumlah kecil menjadi layak secara finansial. Penelitian yang diterbitkan oleh Federasi Percetakan dan Komunikasi Digital Eropa pada tahun 2022 juga menemukan hal menarik—kampanye cetak yang dipersonalisasi cenderung mendapatkan respons sekitar 30% lebih baik dari pelanggan dibandingkan kampanye massal biasa.

Fleksibilitas Kustomisasi Warna Penuh Menggunakan Sistem Printer Inkjet UV Single Pass

Teknologi inkjet UV modern mendukung 98% warna Pantone dalam satu kali melewati sambil mempertahankan resolusi 1.200 dpikritis untuk aplikasi branding mewah yang membutuhkan aksen logam atau tekstur akhir. Hal ini menghilangkan keterbatasan proses CMYK tradisional, memungkinkan printer B2B untuk memenuhi permintaan kustomisasi yang kompleks dalam waktu 24 jam.

Keuntungan ROI untuk Pengguna Awal di Segmen Cetak Custom B2B

Perusahaan yang telah mulai menggunakan teknologi personalisasi yang dapat diskalakan sedang melihat hasil yang mengesankan. Margin kotor mereka pada pesanan lot kecil meningkat sekitar 42% lebih tinggi dibandingkan metode cetak offset tradisional. Ke depannya, pasar perangkat lunak pencetakan personalisasi diperkirakan akan tumbuh secara signifikan, mencapai sekitar $2,2 miliar pada tahun 2026 menurut laporan industri terbaru. Bagi perusahaan yang serius mengadopsi otomatisasi UV inkjet saat ini, ada potensi nyata untuk menetapkan harga lebih baik di segmen ceruk pasar tempat kustomisasi paling penting. Bayangkan saja seperti label khusus untuk perangkat medis atau kemasan produk edisi khusus yang menonjol di rak toko.

Printer UV Single-Pass vs. Multi-Pass: Pilihan Terbaik untuk Produksi Lot Kecil

Perbandingan Kecepatan, Resolusi, dan Perawatan Operasional

Printer inkjet UV satu kali jalan melakukan seluruh pekerjaannya sekaligus dalam satu lintasan melintasi bahan, yang berarti kecepatannya sekitar 70 persen lebih cepat dibandingkan alternatif multi-lintasan menurut penelitian Smithers tahun lalu. Model multi-lintasan membentuk lapisan tinta melalui beberapa kali perjalanan melintasi halaman untuk mendapatkan kualitas gambar yang sangat tajam, terkadang melebihi 1200 titik per inci. Namun ada komprominya karena mesin-mesin ini cenderung memiliki lebih banyak komponen bergerak dan mekanisme internal yang rumit. Yang membuat sistem satu kali jalan unggul adalah kemampuannya mengurangi masalah perataan dan waktu yang dihabiskan untuk perbaikan karena tidak memerlukan gerakan bolak-balik yang berulang. Untuk pekerjaan cetak kecil di mana kecepatan penyelesaian lebih penting daripada detail sempurna piksel per piksel, printer jenis ini sangat masuk akal dalam praktiknya.

| Faktor | Printer UV Satu Kali Jalan | Printer UV Multi-Lintasan |

|---|---|---|

| Kecepatan | 300+ lembar/jam | 90–120 lembar/jam |

| Resolusi | 600–1.000 dpi | 1.200–2.400 dpi |

| Pemeliharaan | 2–4 jam/minggu | 6–8 jam/minggu |

Total Biaya Kepemilikan: Mengapa Single-Pass Unggul untuk Cetakan Jumlah Kecil

Ekonomi operasional printer inkjet UV single-pass lebih menguntungkan untuk cetakan kecil melalui:

- penggunaan energi 55% lebih rendah per pekerjaan (tanpa penanganan ulang substrat)

- 30% lebih sedikit limbah tinta karena minimalnya persiapan dan kalibrasi

- Biaya tenaga kerja berkurang 40% dibandingkan alur kerja multi-pass

Untuk cetakan di bawah 500 unit, sistem single-pass mencapai biaya per cetakan 18–22% lebih rendah dengan menghilangkan tenaga kerja penyelarasan antar-pass dan kelebihan material.

Kapan Sistem Multi-Pass Masih Relevan–dan Kapan Tidak

Printer UV multi-pass tetap layak digunakan untuk:

- Aplikasi khusus yang membutuhkan efek metalik/3D

- Kemasan farmasi resolusi ultra-tinggi (¥1.500 dpi)

- Desain cetak statis dengan panjang cetakan tanpa batas

Namun, 83% pekerjaan dengan jumlah kurang dari 1.000 unit yang dianalisis pada tahun 2023 menunjukkan ROI yang lebih kuat dengan teknologi single-pass—terutama untuk produk personalisasi yang membutuhkan pergantian pekerjaan cepat.

FAQ

Apa tantangan cetak dalam jumlah kecil pada alur kerja tradisional?

Cetak dalam jumlah kecil pada sistem analog dan digital tradisional menghadapi biaya persiapan yang tinggi, intensif tenaga kerja, dan limbah material, sehingga membuat operasi semacam ini tidak menguntungkan.

Bagaimana printer inkjet UV single-pass mengatasi tantangan cetak jumlah kecil?

Printer ini memungkinkan pergantian pekerjaan secara instan tanpa perlu rekonfigurasi mekanis, memungkinkan output yang lebih cepat, mengurangi penggunaan tinta dan konsumsi energi, serta meningkatkan profitabilitas.

Apa keunggulan sistem satu kali proses dalam produksi skala kecil?

Sistem tersebut mengurangi masalah perawatan dan keselarasan, sehingga meningkatkan waktu operasional, menurunkan biaya, dan meningkatkan efisiensi untuk produksi skala pendek.

Daftar Isi

- Tantangan Cetak Jumlah Kecil dalam Alur Kerja Tradisional

- Bagaimana Teknologi Printer Inkjet UV Single Pass Mengatasi Tantangan Produksi Jumlah Kecil

- Memperluas Produksi Pesanan Kecil dengan Otomatisasi dan Efisiensi

- Meningkatkan Profitabilitas dalam Aplikasi Pencetakan Khusus dan Personalisasi

- Printer UV Single-Pass vs. Multi-Pass: Pilihan Terbaik untuk Produksi Lot Kecil

- FAQ