Die Kraft des Kombinierens von Screenprinting und Heißfolienprägung

Wie Screenprinting das metallische Aufsatzfolien veredeln ergänzt

Wenn Siebdruck mit Metallvergoldung zusammenkommt, geschieht Magie für Designarbeiten. Der Siebdruck schafft eine solide Grundlage, die sich wirklich unter Heißstempelanwendungen hält, so dass diese metallischen Farben wie aus der Seite hervorstechen. Diese Kombination eröffnet Türen für komplexe Designs mit echter Tiefe, und gibt Druckern Zugang zu allen möglichen reichen metallischen Tinteffekten, die einfach die Aufmerksamkeit auf sich ziehen. Druckereien beginnen oft mit schirmgedruckten Farben und fügen dann metallische Details hinzu. Dieser Ansatz sieht nicht nur gut aus, sondern fühlt sich auch anders an, was ein besonderes Gefühl ist, das sowohl Augen als auch Finger anspricht.

Heißfolgetechniken für verbesserte Textur

Wenn es um die Ästhetik eines Produktes geht, bringt das Warmstempel etwas Besonderes, indem es Textur und Tiefe verleiht, die es erlaubt, dass die Produkte höherwertiger aussehen als sie tatsächlich sind. Designer verwenden häufig verschiedene Stempelverfahren in der Planungsphase, da diese Methoden die visuelle Anziehungskraft erhöhen und gleichzeitig die Produktionskosten nahezu gleich wie bei Standardverfahren halten. Der Trick liegt darin, genau zu wissen, welche Druckstufen für jeden Materialtyp am besten geeignet sind, und die richtige Temperatur einzustellen. Zum Beispiel könnte zu viel Hitze auf Leder das Finish völlig zerstören. Wenn man das richtig macht, dann sehen die Kunden gut aus und fühlen sich bei der Handhabung der Produkte zufrieden. Viele Hersteller haben festgestellt, dass die Einbeziehung dieser Techniken zu besseren Kundenzufriedenheitsbewertungen in mehreren Produktkategorien führt.

Anwendungen in Luxusverpackungen und Bekleidung

Luxusmarken greifen oft auf Druckschirmdruck und Warmdruck zurück, wenn sie ein auffälliges Design entwerfen wollen, das ihre Produkte vom Rest abhebt. Diese gemischten Methoden finden sich überall auf Premium-Verpackungsmaterialien, helfen dabei, die Aufmerksamkeit der Geschäfte zu erregen und diese treue Kundenbasis im Laufe der Zeit aufzubauen. Auch Modefirmen haben diesen Trick erkannt. Denken Sie an diese schicken Logos auf Designerjacken, die Licht genau richtig fangen sie sind nicht nur für das Aussehen da. Die Textur und der Glanz signalisieren den Käufern etwas tieferes, denn sie wissen, was Qualität bedeutet. Wenn Leute Kleidung mit diesen speziellen Oberflächen sehen, sagt es ihnen, dass das nicht die normalen Sachen sind. Deshalb investieren viele Top-Namen viel in die richtige Druckdetails, weil Kunden diese visuellen Hinweise direkt mit dem Ruf der Marke verbinden, exklusiv und erstklassig zu sein.

Siebdruck im Vergleich zu Direct-to-Garment (DTG)-Alternativen

Wann DTG-Drucker für kleine Auflagen gewählt werden sollten

Für Unternehmen, die sich auf kundenspezifische Designs spezialisiert haben und kleinere Chargen produzieren, funktionieren Direct-to-Garment (DTG) -Drucker sehr gut. Die Technologie erzeugt unglaublich detaillierte Drucke, die auffallen, was sehr wichtig ist, wenn Kunden etwas Einzigartiges wollen. Noch ein großes Plus? Keine Vorbereitungszeit. Das bedeutet, dass spezielle Artikel schnell fertig sind, ohne die Druckqualität zu beeinträchtigen. Das Interessante an DTG-Druckern ist, wie vielseitig sie sind. Sie können mit verschiedenen Stofftypen viel besser umgehen als die alte Druckmaschine. Von einfacher Shirt-Personalisierung bis hin zu den einmaligen Designs, die niemand sonst bietet, ermöglicht ein DTG-Drucker kleinen Betrieben, alle Arten von Kundenanfragen ohne Schweiß zu überwinden.

Vorteile des Screen Printings für metallische Tinten

Wenn es um die Arbeit mit Metallfarben geht, bietet das Siebdruckverfahren einige Vorteile. Dabei wird eine viel dickere Tinte aufgetragen als bei anderen Verfahren, wodurch das glänzende, fast spiegelähnliche Finish entsteht, das die Menschen so sehr lieben. Siebdrucke halten auch länger, was wichtig ist, weil der digitale Textildruck (DTG) oft Schwierigkeiten hat, metallische Farben nach wiederholtem Waschen gut aussehen zu lassen. Was Siebdruck besonders macht, ist, wie flexibel er wird, wenn man verschiedene Metalltöne miteinander mischt. Hersteller können mit Kombinationen experimentieren, die sonst einfach nicht möglich sind, was zu allen möglichen kreativen Aussehensweisen von Kleidung und Accessoires führt. Diese metallischen Modelle stehen über die Zeit hinaus besser, was erklärt, warum viele Modemarken diese Technik immer noch bevorzugen, um kühne, auffällige Stücke zu kreieren, die nach jedem Waschen stilvoll bleiben.

Inkjet-Drucker für individuelle Taschen: Ein hybrider Ansatz

Das Aufkommen des Tintenstrahldrucks hat die Herstellung von Handtaschen stark verändert, zumal diese Maschinen so reiche Farben bieten, die alle möglichen kreativen Möglichkeiten eröffnen. Viele Unternehmen mischen jetzt Inkjet- und traditionelle Siebdruckverfahren, um Produkte zu erhalten, die Kunden personalisieren können, was dazu führt, dass sie ihre Gewinnsumme ziemlich gut steigern. Diese Kombination funktioniert so gut, weil sie es Herstellern ermöglicht, Taschen mit interessanten Texturen und speziellen Oberflächen zu schaffen, die bisher einfach nicht möglich waren. Unternehmen, die beide Technologien kombinieren, machen am Ende wirklich herausragende Produkte auf dem Markt. Heutzutage wollen Käufer Dinge, die sich besonders und einzigartig anfühlen. Dieser Ansatz passt also gut zu modernen Verbrauchern, die etwas anderes als Massenprodukte suchen.

Optimierung von Arbeitsabläufen durch kombinierte Drucktechnologien

Ablaufplanung von Heißfolienprägung und Screenprinting-Schichten

Um das Beste aus den Arbeitsprozessen des Warmstempels und des Siebdrucks zu machen, müssen diese Prozesse intelligent sequenziert werden, um Materialverschwendung zu reduzieren. Eine gute Farbtrennung hilft, den Entwurfsprozess zu optimieren, indem wir genau planen können, wohin jede Marke geht, bevor sie gedruckt wird. Was ist die Belohnung? Die Produkte sehen insgesamt besser aus und sparen gleichzeitig Kosten für Tinte und Substrat. Wir müssen auch im Auge behalten, wie lange die Dinge zwischen den Schichten trocknen, da dieser Schritt alles nach unten ruinieren kann. Wenn jemand sich die Zeit nimmt, den gesamten Workflow richtig zu erstellen, bekommt er schärfere Details und hellere Farben, die tatsächlich den Wünschen der Kunden entsprechen, anstatt nur die grundlegenden Spezifikationen zu erfüllen.

Materialverträglichkeit: Von Stoffen bis zu festen Trägermaterialien

Die Kenntnis der Verhaltensweisen der verschiedenen Materialien ist wichtig, wenn man Substrate für Warmdruckarbeiten oder Siebdruckarbeiten auswählt. Nehmen wir Plastik und Pappe, zum Beispiel, sie reagieren während dieser Prozesse ganz unterschiedlich auf Hitze und Druck. Deshalb verbringen viele Geschäfte Zeit damit, herauszufinden, was am besten zusammen funktioniert, bevor sie in die Produktion gehen. Die Art und Weise, wie Tinte haften und wie Folien aussehen, variiert je nach Oberfläche, auf die sie aufgetragen werden. Diese Testphase spart also Kopfschmerzen. Wenn Hersteller mit verschiedenen Materialkombinationen spielen und beobachten, wie sie mit bestimmten Tinten und Foliearten interagieren, schaffen sie am Ende besser aussehende Produkte, die auch auf dem Markt zuverlässig funktionieren.

Aushärte-Prozesse für Mehrtechnik-Designs

Bei der Arbeit mit Multi-Technik-Druck erfordern verschiedene Methoden ihre eigenen einzigartigen Härtezeiten und Temperaturen, die von Tag eins an in den Entwurfsprozess einbezogen werden müssen. Die richtige Härtung macht den Unterschied, wie lange gedruckte Materialien halten und wider Verschleiß bestehen. Die richtige Ausbildung des Personals in diesen Härteverfahren ist nicht nur schön, sondern unerlässlich, wenn wir wollen, dass jedes Produkt, das aus der Linie kommt, die Qualitätsstandards konsequent erfüllt. Wenn die Arbeiter wirklich verstehen, wie diese Härtungsverfahren richtig angewendet werden, erhalten sie am Ende weniger defekte Teile und stärkere Endprodukte, die in allen Bereichen von Verpackungen bis hin zu Beschilderungsanwendungen in verschiedenen Branchen besser stehen.

Auswahl von Geräten für die Mehrprozessproduktion

Industrielle vs. Kleinunternehmer-Lösungen

Die Auswahl der Druckmaschinen erfordert, daß man weiß, was die Industrieanlagen von den für kleinere Betriebe hergestellten unterscheidet. Große industrielle Drucker sind für die Zeit gebaut, in der ständig Tonnen von Dingen gedruckt werden müssen, also funktionieren sie am besten an Orten, die täglich eine feste, schwere Arbeitsbelastung haben. Kleine Unternehmen sind in der Regel flexibler und passen sich besser an, was Unternehmen, deren Druckbedarf je nach Jahreszeit oder Projekt steigt und sinkt, Geld spart. Wenn man sich anschaut, wie viel etwas kostet, und wie viel gedruckt wird, hilft es herauszufinden, was Sinn macht. Wichtig ist auch, darüber nachzudenken, wer die Maschine bedienen wird. Wenn das Personal nicht gut ausgebildet oder nicht erfahren ist, kann selbst der modernste Drucker schnell frustrierend werden, weil niemand weiß, wie er das Beste daraus machen kann.

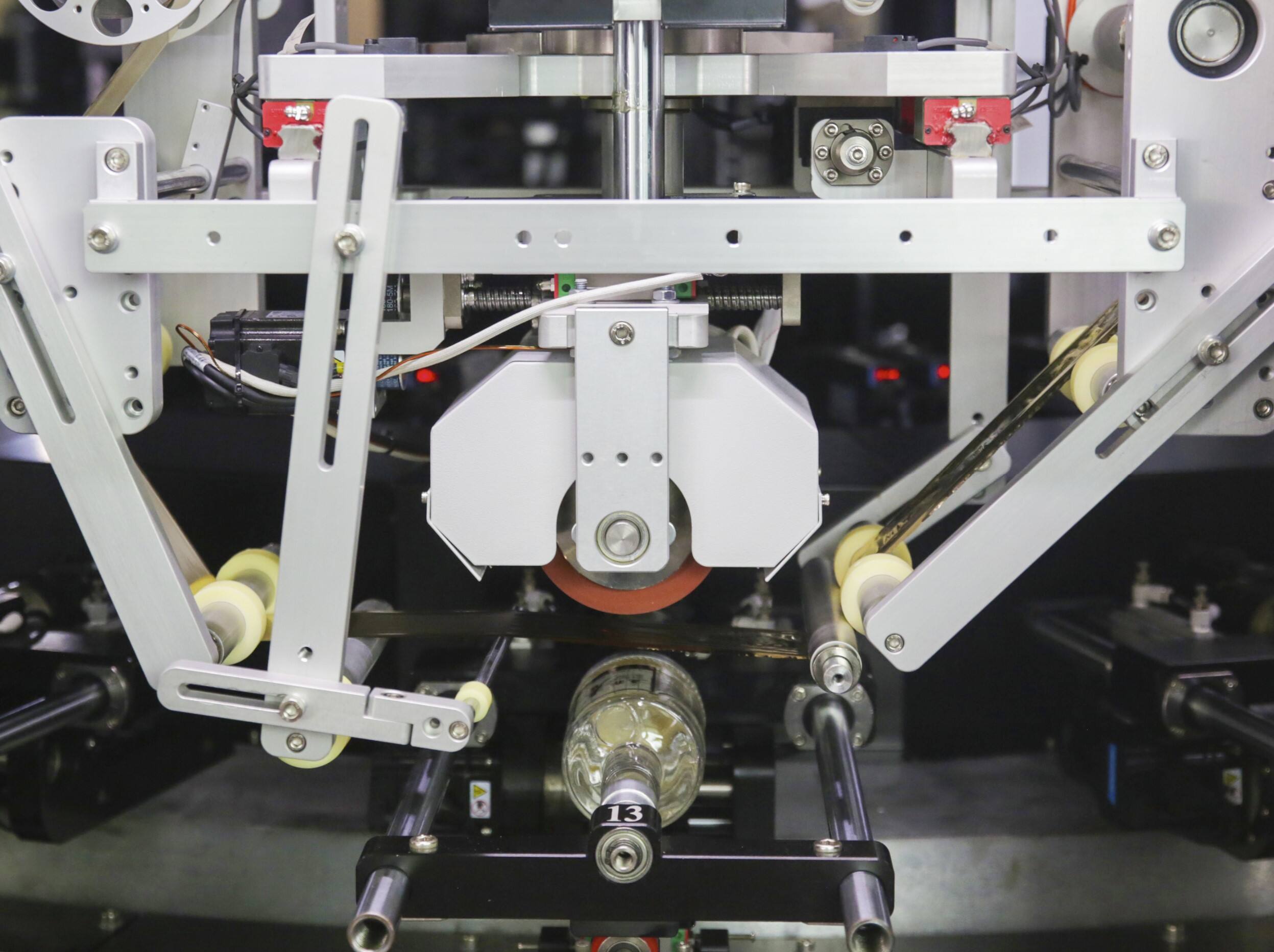

Automatisierungsfunktionen für konsistentes Vergolden

Durch die automatische Einführung von Druckmaschinen wird die Qualität und Geschwindigkeit des Vergoldungsprozesses erheblich verbessert. Die heutigen Maschinen sind mit integrierten Systemen ausgestattet, die während des Betriebs Druck und Temperatur gleich halten. Wenn Hersteller diese Einstellungen automatisieren, reduzieren sie die Zeit, die es braucht, um Dinge zu produzieren, und gleichzeitig reduzieren sie die lästigen Schwankungen, die bei schwankenden Bedingungen auftreten. Intelligente Maschinenkonfigurationen können sich tatsächlich anpassen, je nachdem, auf welchem Material gearbeitet wird, ob es Papier oder Kunststofffilm ist, und feine Anpassungen vornehmen, die das Endbild wirklich verbessern. Der Punkt hier ist, die Technologie intelligent zu nutzen, damit Druckereien jedes Mal durch ihre Drucker konsequent gute Ergebnisse erzielen.

Wartungsaspekte für Doppelsysteme

Um die Doppeldruckmaschinen reibungslos zu halten, bedarf es regelmäßiger Wartung, was ihre Lebensdauer erheblich verlängert. Wenn Unternehmen spezifische Wartungspläne für jede Drucktechnik erstellen, vermeiden sie die frustrierenden Ausfälle, die die Produktion kalt halten. Wenn man zum Beispiel einen Inkjet-Drucker vernachlässigt, können sich die Düsen verstopfen, wenn man Laser-Geräte ignoriert, kann es zu Papierstaus oder Tonerproblemen kommen. Eine ordnungsgemäße Ausbildung der Mitarbeiter, wie sie mit diesen Routineprüfungen umgehen, macht ebenfalls einen großen Unterschied. Mitarbeiter, die wissen, worauf sie bei Inspektionen achten sollen, sparen langfristig Geld, weil Probleme frühzeitig erkannt werden, bevor sie zu teuren Reparaturen eskalieren. Gut ausgebildete Teams arbeiten auch schneller, wenn etwas schief geht, so dass die Produktion auf Kurs bleibt, ohne die Druckqualität bei allen Aufgaben zu beeinträchtigen.