Moc Połączenia Druku Ekranowego z Gorącym Naklejaniem

Jak druk ekranowy uzupełnia nakładanie folii metalicznej

Kiedy drukowanie seryjne spotyka się z złotym złotem, dzieje się magia w pracy projektowej. Drukowanie seryjne tworzy solidne podstawy, które naprawdę wytrzymają w przypadku ciepłego stemplowania, pozwalając tym metalowym kolorom wyróżniać się, jakby krzyczeli z strony. Połączenie otwiera drzwi do złożonych projektów z prawdziwą głębią, dając drukarzom dostęp do wszystkich rodzajów bogatych efektów atramentu metalowego, które po prostu przyciągają uwagę. W drukarniach najczęściej najpierw drukowane są kolory, a potem dodawane są metalowe dodatki. To podejście nie tylko wygląda dobrze, ale także odczuwa się inaczej w dotyku, tworząc coś wyjątkowego, co przyciąga zarówno oczy, jak i palce.

Techniki termofilmy do zwiększenia tekstury

Jeśli chodzi o estetykę produktu, pieczętowanie na gorąco przynosi coś wyjątkowego, dodając teksturę i głębię, dzięki czemu przedmioty wyglądają na lepszą jakość niż są w rzeczywistości. Projektanci często wykorzystują różne metody pieczętowania podczas etapów planowania, ponieważ te metody zwiększają atrakcyjność wizualną, utrzymując koszty produkcji w znacznym stopniu takie same jak w przypadku standardowych procesów. Trudne jest znać dokładnie, jakie poziomy ciśnienia są najlepsze dla każdego rodzaju materiału, a także odpowiednie ustawienia temperatury. Na przykład zbyt duże ciepło może całkowicie zniszczyć wykończenie skóry. Jeśli uda się to zrobić, klienci będą mieli przyjemny wygląd i zadowalający dotyk podczas obsługi produktów. Wielu producentów stwierdziło, że włączenie tych technik prowadzi do lepszego poziomu zadowolenia klientów w wielu kategoriach produktów.

Zastosowania w luksusowym opakowywaniu i odzieży

Marki luksusowe często korzystają z druku seryjnego w połączeniu z pieczętowaniem ciepłym, gdy chcą stworzyć widoczne wzory, które wyróżniają ich produkty. Te mieszane metody pojawiają się na wszystkich materiałach opakowaniowych, pomagając przyciągnąć uwagę sklepów i budować lojalną bazę klientów z czasem. Również wytwórnie mody zaczęły się na tym bawić. Pomyśl o tych eleganckich logoch na markowych kurtkach, które łapią światło dokładnie tak, jak trzeba. Nie są one tylko dla wyglądu. Tekstura i blask są sygnałem dla kupujących, którzy wiedzą, co to jest jakość. Kiedy ludzie widzą ubrania z tymi specjalnymi wykończeniami, to mówi im, że to nie jest zwykły przedmiot z regału. Dlatego tak wiele znanych marek inwestuje w dokładne wydrukowanie tych szczegółów, ponieważ klienci zaczynają łączyć te wizualne sygnały bezpośrednio z reputacją marki jako ekskluzywnej i najwyższej klasy.

Drukowanie seryjne i alternatywy druku bezpośredniego do odzieży

Kiedy wybrać drukarki DTG do małych partii

Dla firm specjalizujących się w projektowaniu na zamówienie i produkujących mniejsze partii drukarki DTG działają bardzo dobrze. Technologia produkuje niezwykle szczegółowe odciski, które wyróżniają się, co ma duże znaczenie, gdy klienci chcą czegoś wyjątkowego. Kolejny duży plus? Nie trzeba czasu na przygotowanie. To oznacza, że specjalne artykuły muszą być przygotowane szybko, bez uszczerbku dla jakości druku. Interesujące w drukarkach DTG jest ich wszechstronność. Znoszą różne rodzaje tkanin znacznie lepiej niż stary druk seryjny. Od prostych personalizacji koszulek po te jedynorazowe wzory, których nikt inny nie oferuje, posiadanie drukarki DTG pozwala małym operacjom na spełnienie wszelkich wymagań klientów bez wysiłku.

Zalety druku seryjnego dla atramentów metalowych

W przypadku pracy z atramentami metalowymi drukowanie seryjne przynosi pewne realne zalety. W tym procesie atramentu stosuje się atrament znacznie grubszy niż w innych metodach, co tworzy błyszczący, prawie lustrzany wykończenie, które ludzie tak bardzo lubią. Wzornictwo drukowane na ekranie trwa dłużej, co jest ważne, ponieważ drukowanie cyfrowe tekstyliów (DTG) często ma trudności z utrzymaniem dobrego wyglądu metalowych kolorów po wielokrotnym myciu. To, co czyni drukowanie seryjne wyjątkowym, to elastyczność, jaką osiąga po zmieszaniu różnych odcieni metalu. Producenci mogą eksperymentować z kombinacjami, które w inny sposób nie są możliwe, prowadząc do różnego rodzaju kreatywnych wyglądów odzieży i akcesoriów. Poza tym, że wyglądają świetnie, te metalowe wzory z druku seryjnego lepiej się utrzymują z czasem, co wyjaśnia, dlaczego wiele marek mody nadal preferuje tę technikę do tworzenia tych śmiałych, przyciągających uwagę elementów, które pozostają stylowe zmywanie po praniu.

Drukarki atramentowe do toreb na zamówienie: podejście hybrydowe

Pojawienie się druku atramentowego zmieniło sposób, w jaki ludzie tworzą specjalne torby, zwłaszcza że te maszyny oferują tak bogate kolory, które otwierają wszelkiego rodzaju możliwości twórcze. Wiele firm miesza obecnie metodę atramentową z tradycyjnymi metodami serwisowania, aby uzyskać produkty, które klienci mogą spersonalizować, co ma tendencję do poprawy ich wyników. To, co sprawia, że ta kombinacja działa tak dobrze, to to, że pozwala producentom tworzyć torby o ciekawej teksturze i specjalnych wykończeniach, które wcześniej były niemożliwe. Firmy łączące obie technologie kończą na tworzeniu rzeczy, które naprawdę wyróżniają się na rynku. Dziś kupujący chcą rzeczy, które są wyjątkowe i wyjątkowe, więc to podejście pasuje do wszystkich nowoczesnych konsumentów szukających czegoś innego niż masowo produkowane towary.

Optymalizacja przepływów pracy za pomocą połączonych technologii druku

Sekwencjonowanie warstw gorącego naklejania i druku siatkowego

Aby jak najlepiej wykorzystać procesy pieczętowania ciepłego i druku seryjnego, konieczne jest inteligentne sekwencjonowanie tych procesów w celu ograniczenia marnotrawstwa materiałów. Dobre ustawienie rozdzielających kolorów pomaga usprawnić proces projektowania, pozwalając nam dokładnie zaplanować, gdzie trafi każdy znaczek przed wydrukiem. - Jaką? Produkty ogólnie wyglądają lepiej, jednocześnie oszczędzając na kosztach tuszu i podłoża. Musimy też mieć oko na to, jak długo rzeczy suchają między warstwami, ponieważ pośpieszne podejście może zniszczyć wszystko w dół rzeki. Kiedy ktoś poświęca czas na odpowiednie mapowanie całego przepływu pracy, kończy się on ostrymi szczegółami i jasniejszymi kolorami, które w rzeczywistości spełniają wymagania klientów, a nie tylko spełniają podstawowe specyfikacje.

Zgodność materiałów: od tkanin do sztywnych podłożeń

Znajomość zachowania różnych materiałów ma znaczenie przy wyborze podłoża do pracy w zakresie pieczętowania ciepłego lub druku seryjnego. Na przykład plastik i tektura reagują zupełnie inaczej na ciepło i ciśnienie podczas tych procesów. Dlatego wiele sklepów spędza czas na testowaniu tego, co działa najlepiej razem, zanim przejdą do pełnej produkcji. Sposób, w jaki atramenty się kleją i jak wyglądają folie, różni się w zależności od powierzchni, na którą są nakładane, więc ten etap testowania naprawdę oszczędza bóle głowy. Kiedy producenci bawią się różnymi kombinacjami materiałów i obserwują ich interakcje z konkretnymi atramentami i rodzajami folii, tworzą produkty, które wyglądają lepiej i są niezawodne na rynku.

Procesy wytwarzania dla projektów wielotechnikowych

W przypadku pracy z drukiem wielotechnicznym różne metody wymagają własnych czasów utwardzania i temperatur, które muszą być uwzględnione w procesie projektowania od pierwszego dnia. Właściwe utwardzanie ma znaczenie dla trwałości materiałów drukowanych i ich odporności na zużycie. Szkolenie personelu w zakresie techniki utwardzania nie jest tylko przyjemne, ale niezbędne, jeśli chcemy, aby każdy produkt, który wychodzi z linii, zawsze spełniał standardy jakości. Kiedy pracownicy naprawdę rozumieją, jak właściwie stosować te procesy utwardzania, kończą na mniejszej liczbie wadliwych elementów i silniejszych produktach końcowych, które lepiej stoją w wszystkim, od opakowań po aplikacje sygnalizacyjne w różnych branżach.

Wybór sprzętu do produkcji wieloprocesowej

Rozwiązania przemysłowe vs. małych firm

Wybór sprzętu drukarskiego wymaga wiedzy o tym, co odróżnia maszyny przemysłowe od tych przeznaczonych dla mniejszych sklepów. Duże drukarki przemysłowe są zbudowane do czasu, gdy ciągle trzeba drukować mnóstwo rzeczy, więc najlepiej działają w miejscach, gdzie ciągłe, ciężkie obciążenia pracy są codzienne. Opcje małych firm mają tendencję do większej elastyczności i lepszego dostosowywania się, co faktycznie oszczędza pieniądze dla firm, których potrzeby druku rosną i spadają w zależności od sezonu lub projektu. Patrząc na to, ile coś kosztuje, w porównaniu z tym, ile jest drukowane, pomaga nam to zrozumieć. Ważne jest również zastanowienie się, kto będzie obsługiwał maszynę. Jeśli pracownicy nie są dobrze wyszkoleni lub nie mają doświadczenia, nawet najmodniejszy drukarz może szybko się rozczarować, ponieważ nikt nie wie, jak z niego jak najlepiej skorzystać.

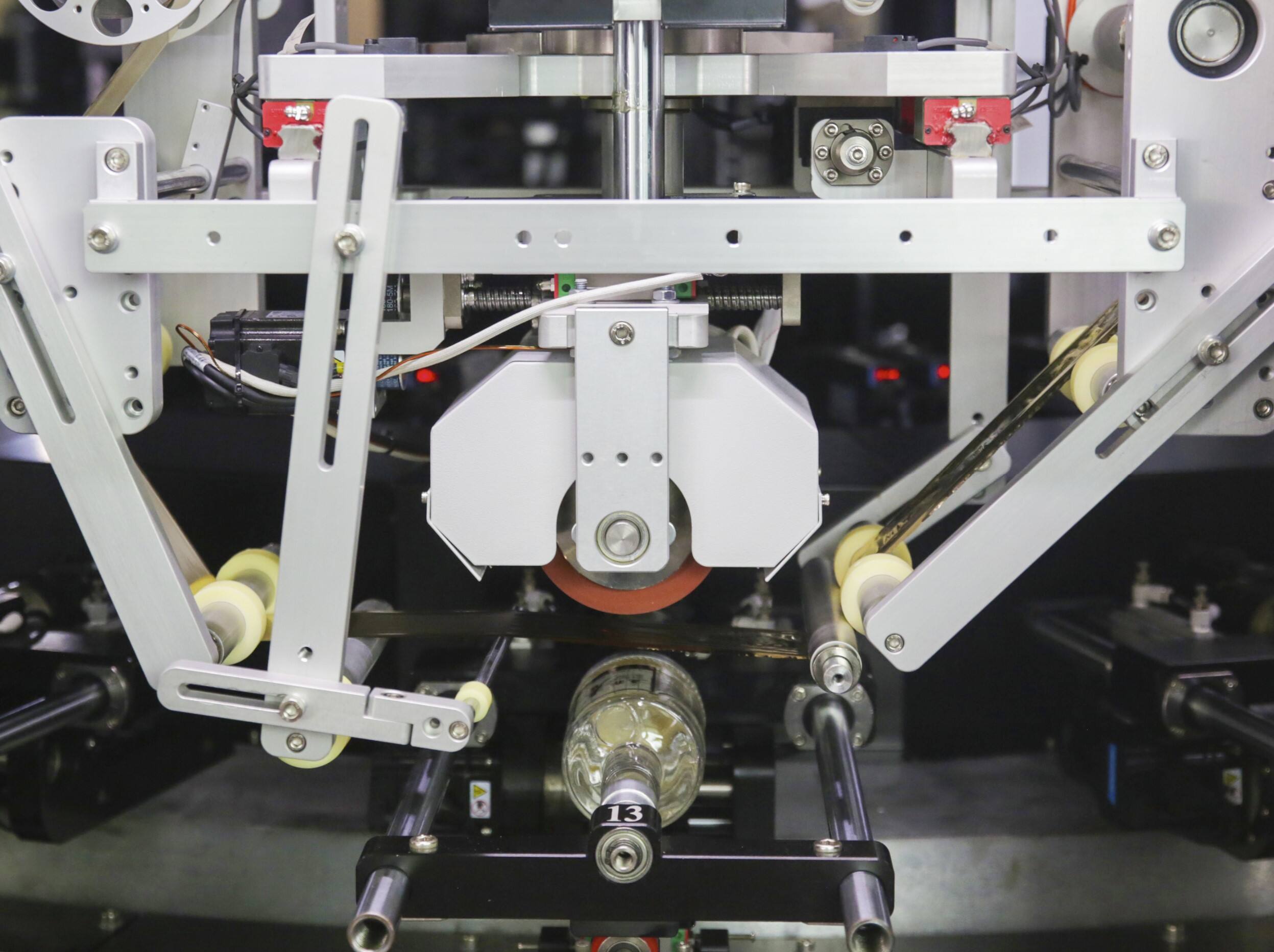

Funkcje automatyzacji dla spójnego nakładania złota

Dodanie automatycznych funkcji do sprzętu drukarskiego znacząco wpływa na jakość i szybkość procesu złoczenia. Dzisiejsze maszyny są wyposażone w systemy utrzymujące ciśnienie i temperaturę w stałym tempie podczas pracy. Jest to absolutnie niezbędne dla uzyskania dobrych wyników pieczania na gorąco. Gdy producenci automatyzują te ustawienia, zmniejszają czas produkcji, a jednocześnie zmniejszają irytujące zmiany, które występują w warunkach zmiennych. Inteligentne konfiguracje maszyn mogą się dostosowywać w zależności od rodzaju materiału, na którym się pracuje, czy to papier czy folia, dokonując drobnych korekt, które naprawdę poprawiają ostateczny wygląd. Chodzi o to, by używać technologii mądrze, żeby drukarnie zawsze osiągały dobre wyniki.

Uwagi dotyczące konserwacji systemów podwójnych

Aby systemy drukujące z dwoma urządzeniami działały sprawnie, wymagają regularnej konserwacji, co znacznie przedłuża ich żywotność. Kiedy firmy tworzą szczegółowe plany konserwacji dla każdego rodzaju technologii drukarki, unikają one frustrujących awarii, które zatrzymują produkcję. Na przykład zaniedbanie drukarek atramentowych może powodować zatkane dysze, a zaniedbanie urządzeń laserowych może prowadzić do zatarcia papieru lub problemów z tonerem. Wspieranie pracowników w zakresie kontroli rutynowych również ma ogromne znaczenie. Pracownicy, którzy wiedzą, czego szukać podczas kontroli, oszczędzają pieniądze, ponieważ problemy są wykrywane na wczesnym etapie, zanim przekształcą się w kosztowne naprawy. Dobrze wyszkolone zespoły pracują również szybciej, gdy coś się nie uda, więc produkcja jest na dobrej drodze, nie naruszając jakości druku we wszystkich miejscach pracy.