Le Pouvoir de la Combinaison de l'Impression à Travers un Écran et de la Gravure Thermique

Comment l'impression sur écran complète la dorure métallique

Quand l'impression à la sérigraphie rencontre l'or métallique, la magie se produit pour le travail de conception. L'impression à la sérigraphie crée une base solide qui résiste bien aux applications d'estampage à chaud, permettant à ces couleurs métalliques de se démarquer comme si elles criaient sur la page. Cette combinaison ouvre la porte à des dessins complexes avec une profondeur réelle, donnant aux imprimeurs accès à toutes sortes d'effets d'encre métallique riche qui attirent simplement l'attention. Les imprimeries commencent souvent par les couleurs imprimées sur écran, puis ajoutent des touches métalliques. Cette approche n'a pas seulement l'air bien, mais elle est différente au toucher, créant quelque chose de spécial qui attire les yeux et les doigts.

Techniques d'embossage thermique pour une texture améliorée

En ce qui concerne l'esthétique des produits, le calomatage apporte quelque chose de spécial en ajoutant une texture et une profondeur qui font paraître les articles de meilleure qualité qu'ils ne le sont réellement. Les concepteurs utilisent souvent différentes approches d'estampage pendant les phases de planification, car ces méthodes améliorent l'attrait visuel tout en maintenant les coûts de production à peu près les mêmes que les processus standard. Le secret réside dans la connaissance exacte des niveaux de pression qui conviennent le mieux à chaque type de matériau, ainsi que dans la bonne régulation de la température. Par exemple, une chaleur excessive sur le cuir pourrait ruiner complètement la finition. Pour que cela se fasse correctement, les clients doivent avoir une bonne apparence et un toucher satisfaisant lorsqu'ils manipulent des produits. De nombreux fabricants ont constaté que l'intégration de ces techniques conduit à de meilleures notes de satisfaction des clients dans plusieurs catégories de produits.

Applications dans l'emballage de luxe et l'habillement

Les marques de luxe se tournent souvent vers l'impression à la sérigraphie associée à l'estampage à chaud lorsqu'elles veulent créer des dessins accrocheurs qui distinguent leurs produits des autres. Ces méthodes mixtes apparaissent partout sur les matériaux d'emballage haut de gamme, aidant à attirer l'attention des magasins et à construire cette base de clients fidèles au fil du temps. Les marques de mode ont aussi pris cette astuce. Pensez à ces logos chics sur les vestes de marque qui captent la lumière juste à la place ils ne sont pas là seulement pour l'apparence. La texture et la brillance signalent en fait quelque chose de plus profond pour les acheteurs qui savent ce que signifie la qualité. Quand les gens voient des vêtements avec ces finitions spéciales, ça leur dit que ce n'est pas votre chose ordinaire. C'est pourquoi tant de grands noms investissent massivement pour obtenir ces détails d'impression justes, parce que les clients commencent à relier ces indices visuels directement à la réputation de la marque pour être exclusive et de premier ordre.

L'impression à sérigraphie par rapport aux alternatives de l'impression directe sur vêtement

Quand choisir des imprimantes DTG pour les petits lots

Pour les entreprises spécialisées dans les conceptions sur mesure et qui produisent de plus petits lots, les imprimantes Direct-to-Garment (DTG) fonctionnent très bien. La technologie produit des impressions incroyablement détaillées qui se démarquent, ce qui est très important quand les clients veulent quelque chose d'unique. Un autre gros plus? Pas besoin de temps de préparation. Cela signifie que les articles spéciaux doivent être préparés rapidement sans sacrifier la qualité de l'impression. Ce qui est intéressant avec les imprimantes DTG, c'est leur polyvalence. Ils traitent de nombreux types de tissus bien mieux que l'ancienne sérigraphie. De la simple personnalisation de chemises à ces designs uniques que personne d'autre n'offre, avoir une imprimante DTG en place permet aux petites opérations de suivre toutes sortes de demandes des clients sans se transpirer.

Les avantages de l'impression à la sérigraphie pour les encres métalliques

Pour ce qui est de l'impression à la sérigraphie, elle présente de réels avantages. Le procédé utilise une encre beaucoup plus épaisse que les autres méthodes, ce qui crée cette finition brillante, presque miroir, que les gens aiment tant. Les dessins imprimés à la sérigraphie ont tendance à durer plus longtemps, ce qui est important car l'impression textile numérique (DTG) a souvent du mal à garder les couleurs métalliques bien apparentes après un lavage répété. Ce qui rend l'impression à la sérigraphie vraiment spéciale, c'est la souplesse qu'elle acquiert en mélangeant différentes nuances métalliques. Les fabricants peuvent expérimenter des combinaisons qui ne sont pas possibles autrement, ce qui conduit à toutes sortes de looks créatifs sur les vêtements et les accessoires. Au-delà de leur apparence, ces motifs métalliques imprimés sur séchage se maintiennent mieux avec le temps, ce qui explique pourquoi de nombreuses marques de mode préfèrent encore cette technique pour créer ces pièces audacieuses et accrocheuses qui restent élégantes lavage après lavage.

Imprimantes jet d'encre pour sacs personnalisés : une approche hybride

L'avènement de l'impression à jet d'encre a changé la façon dont les gens fabriquent des sacs sur mesure, d'autant plus que ces machines offrent des couleurs si riches qui ouvrent toutes sortes de voies créatives. Beaucoup d'entreprises mélangent maintenant les méthodes d'impression à jet d'encre avec les méthodes traditionnelles d'impression à écran pour obtenir des produits que les clients peuvent personnaliser, ce qui tend à améliorer leurs résultats. Ce qui rend cette combinaison si efficace, c'est qu'elle permet aux fabricants de créer des sacs avec des textures intéressantes et des finitions spéciales qui n'étaient pas possibles auparavant. Les entreprises qui combinent les deux technologies finissent par produire des produits qui se démarquent sur le marché. De nos jours, les acheteurs veulent des choses qui se sentent spéciales et uniques, donc cette approche correspond parfaitement aux consommateurs modernes qui recherchent quelque chose de différent des produits de masse.

Optimisation des flux de travail avec des technologies d'impression combinées

Séquencement des couches de hot stamping et de sérigraphie

Pour tirer le meilleur parti des flux de travail de l'estampage à chaud et de l'impression à sérigraphie, il faut une séquence intelligente de ces processus afin de réduire le gaspillage de matériaux. Une bonne configuration de séparation des couleurs permet de rationaliser le processus de conception, nous permettant de planifier exactement où chaque timbre va avant d'atteindre le stade d'impression. Le salaire? Des produits plus beaux dans l'ensemble tout en économisant sur les coûts d'encre et de substrat. Nous devons aussi surveiller la durée de séchage entre les couches, car précipiter cette étape peut ruiner tout en aval. Quand quelqu'un prend le temps de tracer correctement le flux de travail, il obtient des détails plus nets et des couleurs plus vives qui répondent aux attentes des clients plutôt qu'aux spécifications de base.

Compatibilité des matériaux: tissus avec des substrats rigides

Il est important de connaître le comportement des différents matériaux pour choisir les substrats pour les travaux d'estampage à chaud ou d'impression à sérigraphie. Prenons le plastique par rapport au carton par exemple, ils réagissent complètement différemment à la chaleur et à la pression pendant ces processus. C'est pourquoi beaucoup de magasins passent du temps à tester ce qui fonctionne le mieux ensemble avant de passer à la production à grande échelle. La façon dont les encres collent et l'apparence des feuilles varie en fonction de la surface sur laquelle elles sont appliquées, donc cette phase de test épargne vraiment des maux de tête. Lorsque les fabricants jouent avec différentes combinaisons de matériaux et observent comment ils interagissent avec des encres et des types de feuilles spécifiques, ils finissent par créer des produits plus beaux qui fonctionnent de manière fiable sur le marché.

Processus de durcissement pour les conceptions multitechniques

Lorsque vous travaillez avec l'impression multi-technique, différentes méthodes nécessitent leurs propres temps de durcissement et températures uniques qui doivent être pris en compte dès le premier jour dans le processus de conception. Le bon durcissement fait toute la différence en ce qui concerne la durée de vie des matériaux imprimés et leur résistance à l'usure. Une formation appropriée du personnel sur ces techniques de durcissement n'est pas seulement agréable, elle est essentielle si nous voulons que chaque produit sortant de la ligne respecte les normes de qualité de façon constante. Lorsque les travailleurs comprennent vraiment comment appliquer ces processus de durcissement correctement, ils obtiennent moins de pièces défectueuses et des produits finaux plus résistants qui résistent mieux dans tout, des emballages aux applications de signalisation dans divers secteurs.

Choix des équipements pour une production multi-procédés

Solutions industrielles vs. solutions pour petites entreprises

Pour choisir un équipement d'impression, il faut savoir ce qui distingue les machines industrielles de celles destinées aux petits ateliers. Les grandes imprimantes industrielles sont conçues pour quand il y a des tonnes de choses à imprimer tout le temps, elles fonctionnent donc mieux dans des endroits où il y a des charges de travail constantes et lourdes jour après jour. Les options des petites entreprises ont tendance à être plus flexibles et à mieux s'adapter, ce qui permet en fait d'économiser de l'argent pour les entreprises dont les besoins d'impression augmentent et diminuent selon la saison ou le projet. En regardant combien coûte quelque chose par rapport à la quantité imprimée, on peut comprendre ce qui a du sens. Il est également important de réfléchir à qui va faire fonctionner la machine. Si le personnel n'est pas bien formé ou manque d'expérience, même l'imprimante la plus sophistiquée peut rapidement devenir frustrante parce que personne ne sait comment en tirer le meilleur parti.

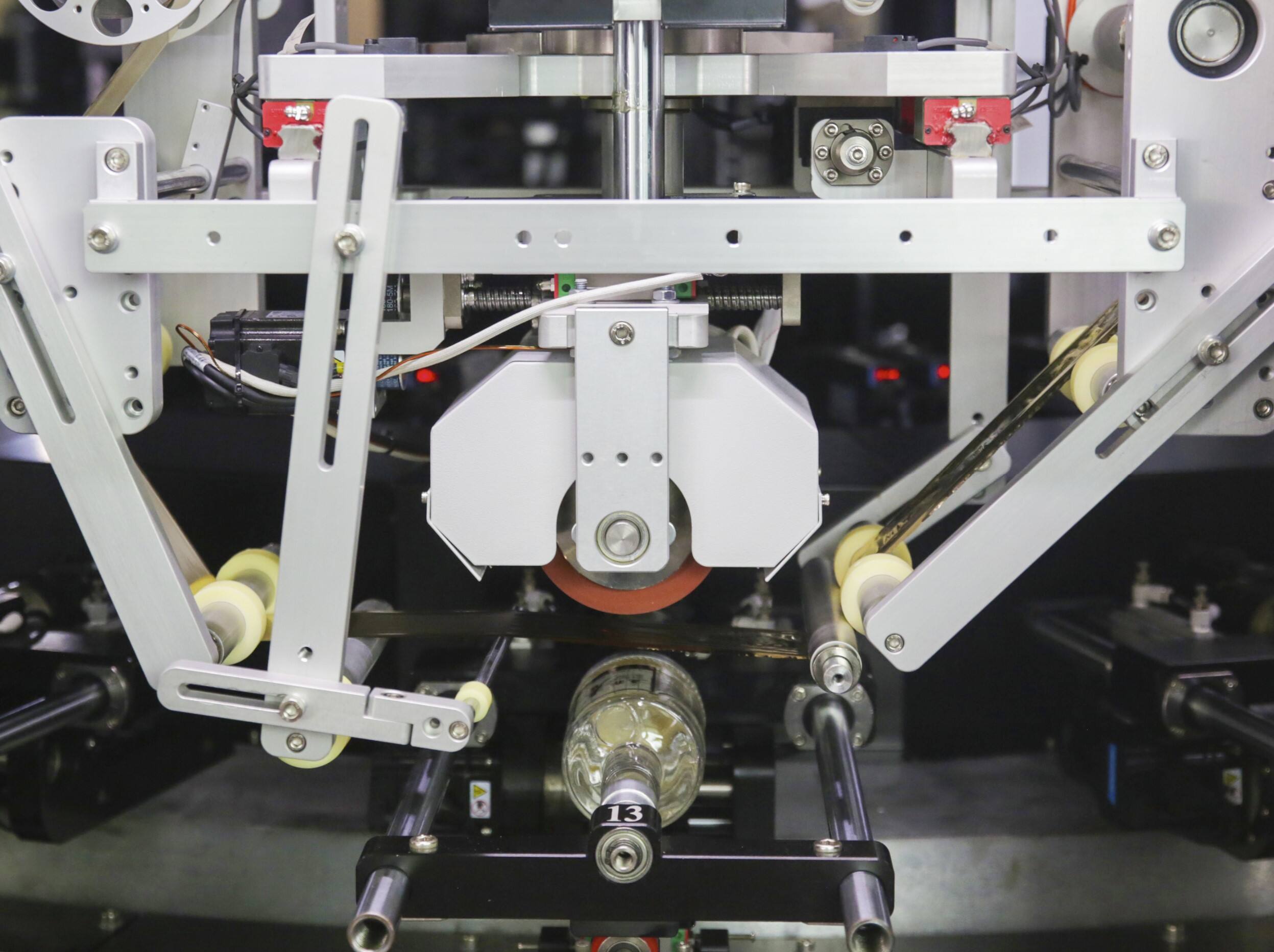

Fonctionnalités d'automatisation pour un gaufrage constant

L'ajout de fonctionnalités automatisées aux équipements d'impression fait une réelle différence tant en termes de qualité que de vitesse du processus de dorure. Les machines actuelles sont équipées de systèmes intégrés qui maintiennent la pression et la température stables pendant le fonctionnement, ce qui est absolument nécessaire pour obtenir de bons résultats de pressage à chaud. Lorsque les fabricants automatisent ces réglages, ils réduisent le temps nécessaire à la production tout en réduisant les variations gênantes qui se produisent lorsque les conditions fluctuent. Les configurations intelligentes de la machine peuvent en fait s'ajuster en fonction du type de matériau sur lequel on travaille, qu'il s'agisse de papier ou de film plastique, en effectuant des ajustements de réglage qui améliorent vraiment l'apparence finale. L'idée ici est d'utiliser la technologie intelligemment pour que les imprimeries obtiennent toujours de bons résultats à chaque fois à travers leurs presses.

Considérations de maintenance pour les systèmes doubles

Pour que les systèmes d'impression à double fonctionnement fonctionnent sans heurts, il faut les entretenir régulièrement, ce qui prolonge considérablement leur durée de vie. Lorsque les entreprises élaborent des plans d'entretien spécifiques pour chaque type de technologie d'impression, elles évitent les pannes frustrantes qui mettent fin à la production. Par exemple, négliger les imprimantes à jet d'encre pourrait entraîner des buses obstruées, tandis que négliger les unités laser pourrait entraîner des embouteillages de papier ou des problèmes de toner. Une formation appropriée des employés sur la façon de gérer ces contrôles de routine fait également une énorme différence. Les personnes qui savent quoi rechercher lors des inspections économisent de l'argent à long terme, car les problèmes sont détectés tôt avant qu'ils ne dégénèrent en réparations coûteuses. Des équipes bien formées travaillent aussi plus vite quand quelque chose ne va pas, de sorte que la production reste sur la bonne voie sans compromettre la qualité de l'impression sur tous les postes.

Table des Matières

- Le Pouvoir de la Combinaison de l'Impression à Travers un Écran et de la Gravure Thermique

- L'impression à sérigraphie par rapport aux alternatives de l'impression directe sur vêtement

- Optimisation des flux de travail avec des technologies d'impression combinées

- Choix des équipements pour une production multi-procédés