Il Potere di Combinare la Stampa a Schermo e la Follatura Calda

Come la stampa schermata integra il dorato metallico

Quando la serigrafia incontra la dorata metallica, succede la magia per il lavoro di progettazione. La serigrafia crea una base solida che resiste bene alle applicazioni di stampa a caldo, facendo risaltare quei colori metallici come se stessero urlando dalla pagina. Questa combinazione apre le porte a progetti complessi con una vera profondità, dando agli stampatori l'accesso a tutti i tipi di effetti di inchiostro metallico ricco che attirano l'attenzione. Le tipografie iniziano spesso con colori stampati su tela, poi aggiungono tocchi metallici. Questo approccio non solo sembra bello, ma si sente anche diverso al tatto, creando qualcosa di speciale che cattura sia gli occhi che le dita.

Tecniche di Hot Stamping per una maggiore texture

Quando si tratta di estetica del prodotto, lo stampaggio a caldo aggiunge qualcosa di speciale, aggiungendo texture e profondità che fanno sembrare gli oggetti di qualità superiore a quella che sono in realtà. I progettisti spesso incorporano diversi approcci di timbraggio durante le fasi di pianificazione perché questi metodi aumentano l'attrattiva visiva mantenendo i costi di produzione praticamente uguali ai processi standard. Il trucco sta nel sapere esattamente quali livelli di pressione funzionano meglio per ogni tipo di materiale e nel stabilire le impostazioni di calore appropriate. Per esempio, troppo calore sulla pelle potrebbe rovinare completamente la finitura. Per ottenere questo risultato, i clienti hanno un aspetto bello e un tocco soddisfacente quando si manipolavano i prodotti. Molti produttori hanno scoperto che l'incorporazione di queste tecniche porta a migliori valutazioni della soddisfazione dei clienti in più categorie di prodotti.

Applicazioni nel Packaging di Lusso e Nell'Abbigliamento

I marchi di lusso spesso si rivolgono alla serigrafia e alla stampa a caldo quando vogliono creare quei disegni accattivanti che fanno risaltare i loro prodotti. Questi metodi misti si trovano in tutti i materiali di imballaggio di prima qualità, aiutando a attirare l'attenzione dei negozi e costruendo quella base di clienti fedeli nel tempo. Anche le case di moda hanno capito questo trucco. Pensate a quei loghi di lusso su giacche di marchio che catturano la luce proprio come si deve... non sono lì solo per apparire. La consistenza e la lucentezza in realtà segnalano qualcosa di più profondo per gli acquirenti che sanno cosa significa qualità. Quando la gente vede vestiti con finiture speciali, le dice che non sono roba normale. Ecco perché molti nomi importanti investono molto per ottenere questi dettagli di stampa proprio nel modo giusto, perché i clienti iniziano a collegare questi segnali visivi direttamente con la reputazione del marchio di essere esclusivo e di prim'ordine.

Stampa a Schermo vs. Alternative Direct-to-Garment (DTG)

Quando scegliere stampanti DTG per piccole tirature

Per le aziende specializzate in disegni personalizzati e che producono lotti più piccoli, le stampanti Direct-to-Garment (DTG) funzionano molto bene. La tecnologia produce stampe incredibilmente dettagliate che spiccano, il che è molto importante quando i clienti vogliono qualcosa di unico. Un altro grosso plus? Non serve tempo di preparazione. Questo significa che i prodotti speciali devono essere pronti velocemente senza sacrificare la qualità della stampa. La cosa interessante delle stampanti DTG è quanto siano versatili. Gestiscono vari tipi di tessuti molto meglio della vecchia tipografia serigrafica. Dalla semplice personalizzazione delle camicie a quei disegni unici che nessun altro offre, avere una stampante DTG in atto consente alle piccole operazioni di tenere il passo con tutti i tipi di richieste dei clienti senza sudare.

Vantaggi della serigrafia per inchiostri metallici

Quando si tratta di lavorare con inchiostri metallici, la serigrafia offre alcuni vantaggi reali. Il processo prevede l'applicazione di inchiostro molto più spesso di altri metodi, che crea quella finitura lucida e quasi speculare che le persone amano tanto. I disegni stampati a schermo tendono a durare più a lungo, anche perché la stampa digitale tessile (DTG) spesso ha difficoltà a mantenere i colori metallici in forma dopo ripetuti lavaggi. Ciò che rende la serigrafia davvero speciale è la sua flessibilità quando si mescolano diverse tonalità metalliche. I produttori possono sperimentare combinazioni che altrimenti non sarebbero possibili, portando a tutti i tipi di look creativi su abiti e accessori. Oltre a essere semplicemente bellissimi, questi disegni metallici stampati a schermo si reggono meglio nel tempo, il che spiega perché molti marchi di moda preferiscono ancora questa tecnica per creare quei pezzi audaci e accattivanti che rimangono eleganti lavato dopo lavato.

Stampe a getto d'inchiostro per borse personalizzate: un approccio ibrido

L'avvento della stampa a getto d'inchiostro ha cambiato enormemente il modo in cui le persone realizzano borse personalizzate, soprattutto perché queste macchine offrono colori così ricchi che aprono ogni sorta di possibilità creative. Molte aziende ora mescolano il getto d'inchiostro con i metodi tradizionali di serigrafia per ottenere prodotti che i clienti possono personalizzare, il che tende a migliorare i loro profitti. Ciò che rende questa combinazione così efficace è che permette ai produttori di creare borse con interessanti texture e finiture speciali che non erano possibili prima. Le aziende che combinano entrambe le tecnologie finiscono per produrre prodotti che spiccano sul mercato. Oggi gli acquirenti vogliono cose che sembrano speciali e uniche nel loro genere, quindi questo approccio colpisce tutte le note giuste per i consumatori moderni che cercano qualcosa di diverso da beni prodotti in serie.

Ottimizzazione dei flussi di lavoro con tecnologie di stampa combinate

Sequenziamento degli strati di stampaggio a caldo e di serigrafia

Per ottenere il massimo dai flussi di lavoro di stampaggio a caldo e serigrafia è necessario un'intelligente sequenza di questi processi per ridurre lo spreco di materiali. Una buona configurazione di separazione dei colori aiuta davvero a semplificare il processo di progettazione, permettendoci di pianificare esattamente dove ogni francobollo va prima di colpire la fase di stampa. La ricompensa? Prodotti più belli nel complesso, risparmiando al contempo sui costi di inchiostro e di substrato. Dobbiamo anche tenere d'occhio quanto tempo le cose si asciugano tra gli strati, dato che affrettare questo passo può rovinare tutto a valle. Quando qualcuno si prende il tempo di mappare correttamente l'intero flusso di lavoro, finisce con dettagli più nitidi e colori più luminosi che soddisfano effettivamente le esigenze dei clienti piuttosto che soddisfare solo le specifiche di base.

Compatibilità dei Materiali: Tessuti fino a Supporti Rigidi

Conoscere il comportamento dei materiali è importante per scegliere i substrati per la stampa a caldo o per la serigrafia. Prendiamo la plastica rispetto al cartone, per esempio, rispondono in modo completamente diverso al calore e alla pressione durante questi processi. Ecco perché molti negozi passano del tempo a testare cosa funziona meglio insieme prima di andare in produzione su larga scala. Il modo in cui gli inchiostri si attaccano e l'aspetto delle foglie variano molto a seconda della superficie su cui vengono applicate, quindi questa fase di test risparmia davvero mal di testa. Quando i produttori giocano con diverse combinazioni di materiali e osservano come interagiscono con tipi specifici di inchiostri e fogli, finiscono per creare prodotti più belli che funzionano in modo affidabile anche sul mercato.

Processi di curatura per disegni multitecnici

Quando si lavora con la stampa multitecnica, i diversi metodi richiedono tempi di temperatura e temperezza unici che devono essere presi in considerazione nel processo di progettazione fin dal primo giorno. Il curare correttamente fa la differenza quando si tratta di quanto durano i materiali stampati e resistono all'usura, cosa che i clienti notano sicuramente. Formare il personale in modo adeguato su queste tecniche di curatura non è solo bello, ma è essenziale se vogliamo che ogni prodotto che esce dalla linea soddisfi costantemente gli standard di qualità. Quando i lavoratori capiscono davvero come applicare correttamente questi processi di curatura, finiscono con meno pezzi difettosi e prodotti finali più resistenti che resistono meglio in tutto, dagli imballaggi alle applicazioni di segnaletica in vari settori.

Scelta dell'attrezzatura per la produzione con più processi

Soluzioni Industriali vs Piccole Imprese

Per scegliere le macchine da stampa è necessario sapere cosa distingue le macchine industriali da quelle fatte per i negozi più piccoli. Le grandi stampanti industriali sono costruite per quando ci sono tonnellate di cose da stampare tutto il tempo, quindi funzionano meglio in luoghi che hanno carichi di lavoro costanti e pesanti giorno dopo giorno. Le opzioni per le piccole imprese tendono a essere più flessibili e ad adattarsi meglio, il che effettivamente consente di risparmiare denaro per le aziende le cui esigenze di stampa aumentano e diminuiscono a seconda della stagione o del progetto. Guardando quanto costa qualcosa rispetto a quanto viene stampato ci aiuta a capire cosa ha senso. È importante anche pensare a chi gestirà la macchina. Se il personale non è ben addestrato o ha poca esperienza, anche la stampante più sofisticata può diventare frustante perché nessuno sa come ottenere il massimo da essa.

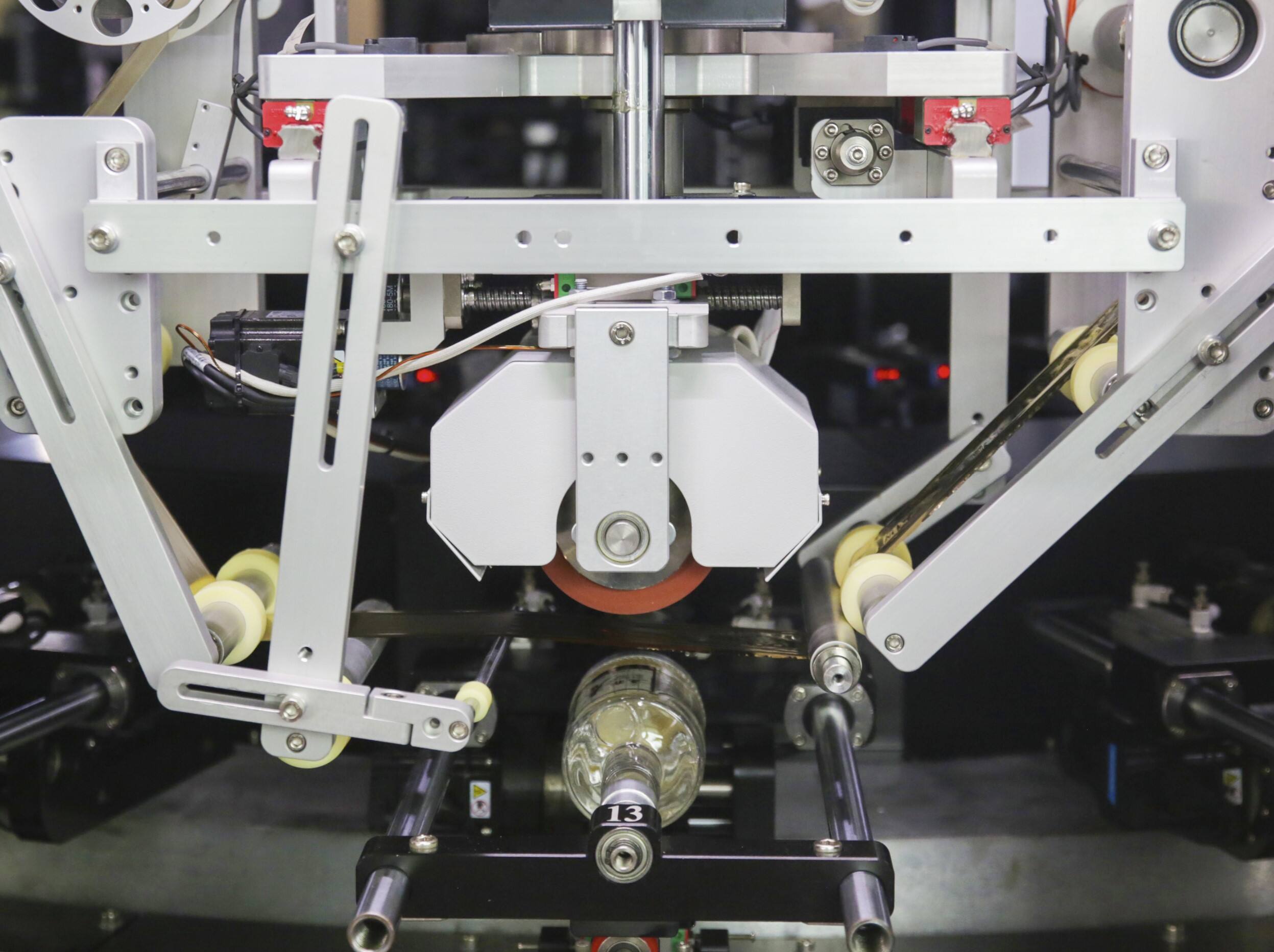

Funzionalità di automazione per un dorato costante

L'aggiunta di funzionalità automatizzate alle macchine da stampa fa una vera differenza sia nella qualità che nella velocità del processo di doratura. Le macchine di oggi sono dotate di sistemi integrati che mantengono la pressione e la temperatura costanti durante il funzionamento, cosa assolutamente necessaria per ottenere buoni risultati di stampaggio a caldo. Quando i produttori automatizzano queste impostazioni, riducono il tempo necessario per produrre le cose riducendo allo stesso tempo le fastidiose variazioni che si verificano quando le condizioni fluttuano. Le configurazioni intelligenti della macchina possono effettivamente adattarsi in base al tipo di materiale su cui si sta lavorando, sia esso carta o pellicola di plastica, facendo aggiustamenti di sintonia che migliorano davvero l'aspetto finale. Il punto è usare la tecnologia in modo intelligente, in modo che le tipografie ottengano risultati sempre ottimi.

Considerazioni di manutenzione per sistemi doppi

Per mantenere il buon funzionamento dei sistemi di stampa a doppia stampa è necessaria una manutenzione regolare, che prolunga notevolmente la loro vita utile. Quando le aziende creano piani di manutenzione specifici per ogni tipo di tecnologia di stampa, evitano quei frustrazioni che fermano la produzione a freddo. Ad esempio, trascurare le stampanti a getto d'inchiostro potrebbe causare ugelli intasati mentre ignorare le unità laser potrebbe portare a blocchi di carta o problemi di toner. Anche la formazione adeguata dei dipendenti su come gestire questi controlli di routine fa una grande differenza. Il personale che sa cosa cercare durante le ispezioni risparmia denaro a lungo termine perché i problemi vengono individuati in anticipo prima che si trasformino in riparazioni costose. Anche quando qualcosa va storto, i team ben addestrati lavorano più velocemente, in modo che la produzione rimanga in linea senza compromettere la qualità della stampa in tutti i lavori.